Vigas, brocas y palas mejor protegidas contra la corrosión

Los recubrimientos se utilizan para proteger herramientas y materiales de metal como las brocas. Foto: Jeimi Villamizar - Unimedios.

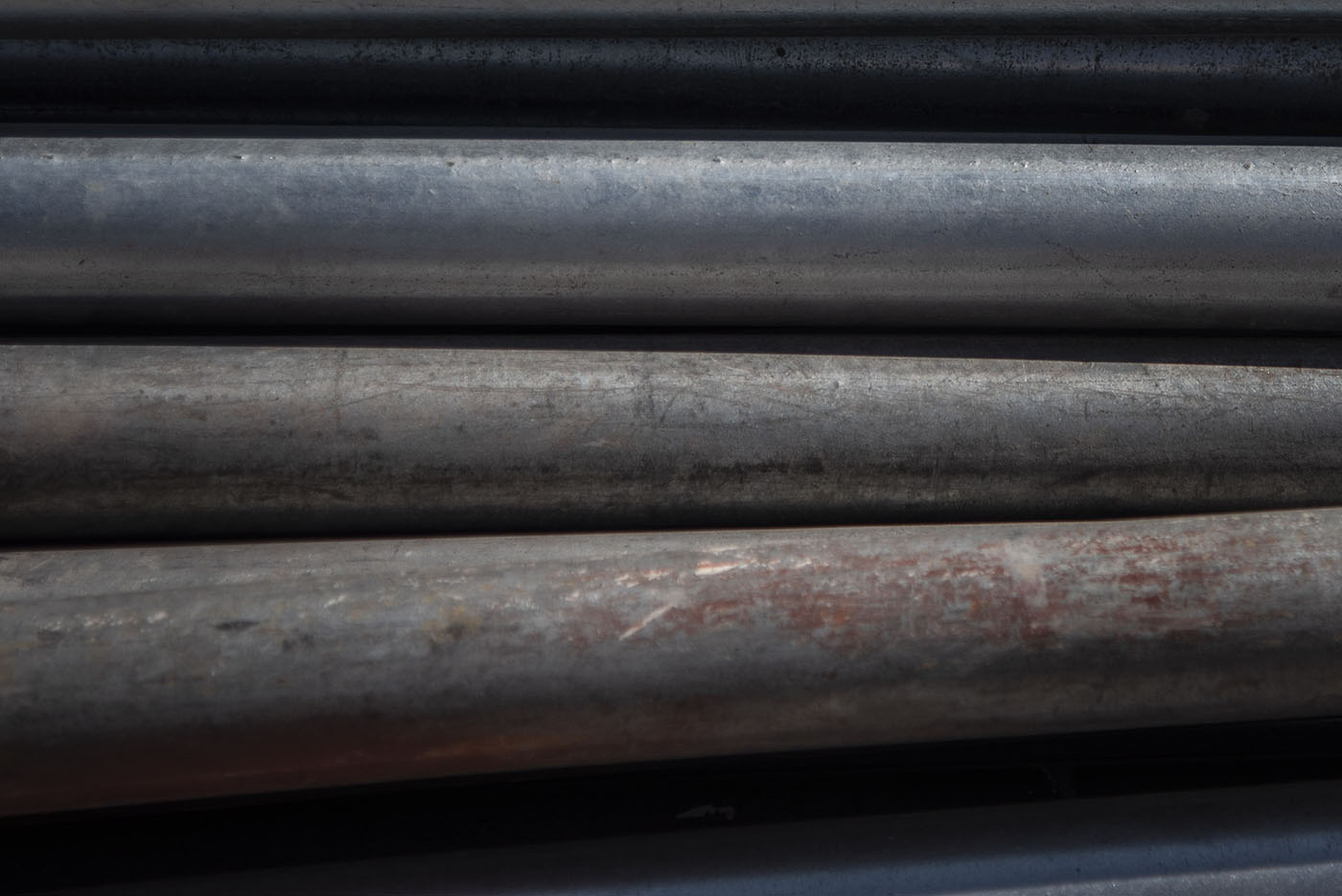

La corrosión de los metales es uno de los factores que han motivado el desarrollo de capas protectoras de mayor resistencia y durabilidad. Foto: Jeimi Villamizar - Unimedios.

Entre enero y febrero de 2021 Colombia exportó 14.715 toneladas métricas (TM) de ferroníquel, lo que representó un aumento de 37,8 %, y se posiciona como el exportador número 102 del mundo. Foto: archivo Unimedios.

Algunos países utilizan el níquel en la fabricación de monedas. Foto: archivo Unimedios.

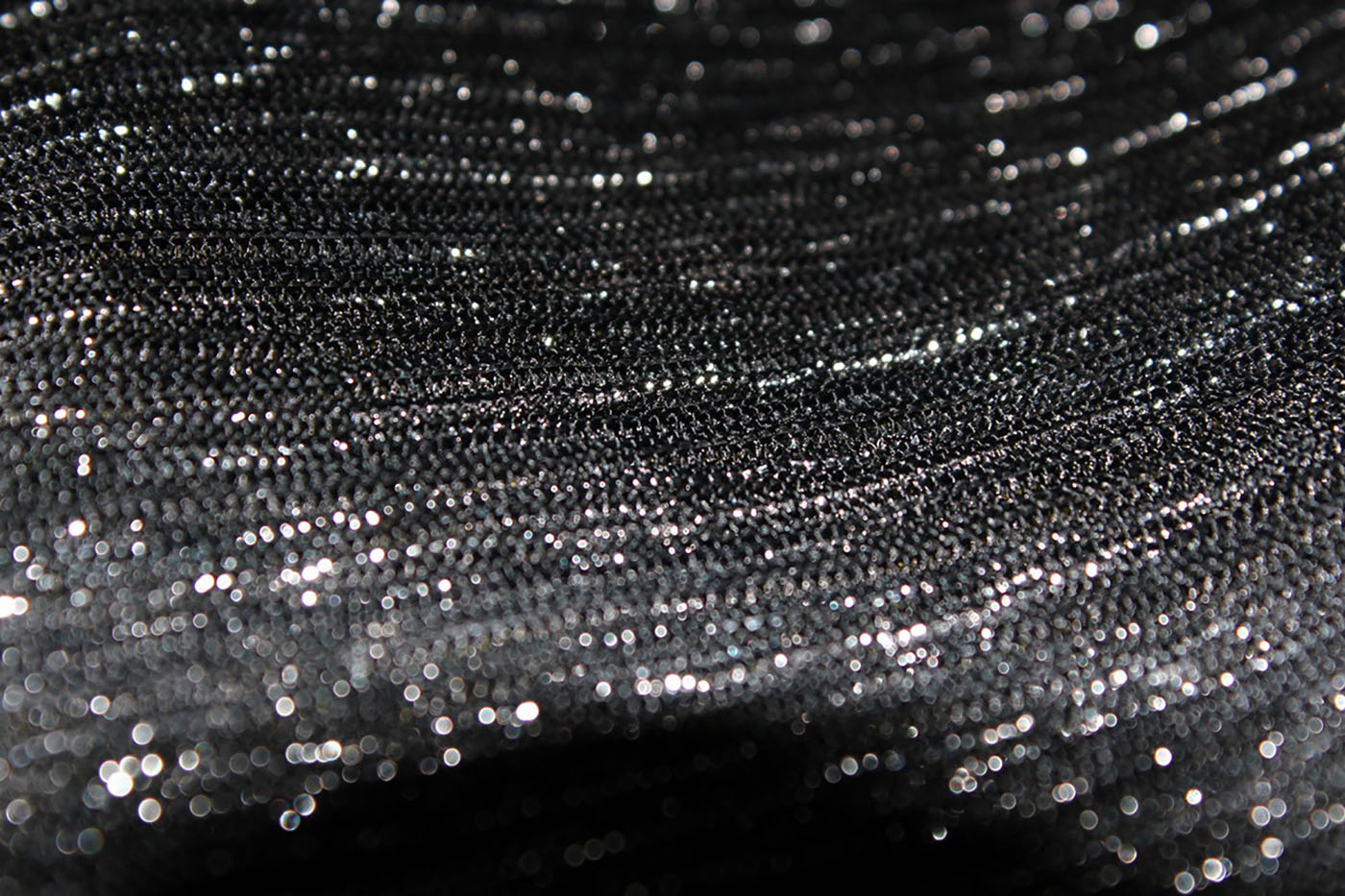

El níquel mejora la resistencia de los recubrimientos ante impactos o fricción. Foto: Jeimi Villamizar - Unimedios.

Por su resistencia, el hierro es considerado como uno de los diez metales más fuertes de la tierra, y por eso es el más utilizado para fabricar vigas, columnas, tubos, puertas, rejas, tuercas o puntillas, materiales esenciales para la construcción, la cerrajería, la carpintería o el transporte.

Sin embargo, este metal de transición está amenazado por la corrosión, un proceso químico o electroquímico mediante el cual el metal se transforma en un óxido afectando la calidad de los materiales utilizados en la construcción, por ejemplo, lo que provoca pérdidas económicas, y además afecta la funcionalidad de la estructura.

En el níquel, metal muy utilizado en la elaboración de baterías y pilas, y en la fabricación de monedas, Edwin Ricardo González González, magíster en Ingeniería - Materiales y Procesos de la Facultad de Ingeniería de la Universidad Nacional de Colombia (UNAL), halló una posible solución al deterioro del hierro.

El investigador encontró que mediante la aplicación de níquel –en una concentración máxima de 1,0 %– en la elaboración de una capa superficial de hierro (recubrimiento cuaternario WTiSiN), la dureza mejoró su comportamiento ante el desgaste, reduciendo su coeficiente de fricción (COF), el cual pasó de 0,17 a 0,26.

A escala nanométrica (nanodureza) dicha película presentó valores entre 20 y 22 megapascales (MPa).

“Usualmente este indicador está por encima de 1,0, es decir que no se desgasta con facilidad en ambientes de fricción o abrasión”, anota el magíster.

Dicha capa –que fue el material base utilizado– incluye nitruro, una mezcla de compuestos sintéticos fabricados por el hombre, que por sus propiedades de resistencia se usa para proteger.

“El nitruro está compuesto por cuatro elementos: nitrógeno, que es el elemento base, titanio, tungsteno y silicio. Lo que se hizo fue adicionar diferentes porciones de níquel a esta base para ver si le otorgaba mayores cualidades al material”.

“Cuando la película (recubrimiento) es muy dura se puede romper fácilmente, como una cerámica. El nitruro sin la adición de níquel se comporta como una cerámica, la idea era hacerlo menos frágil para aumentar su resistencia en aplicaciones en las que tenga que estar expuesto a largos ciclos de trabajo”, explica el investigador.

Para sintetizar el recubrimiento, que se compone de partículas pequeñas (nanométricas), se utilizó el proceso co-sputtering, en el que, al incorporar el nitruro y el níquel en presentación de diminutos cubos en un reactor con nitrógeno, se unificaron las moléculas de ambos elementos.

Aunque se buscaba disminuir la dureza de este insumo, se debía garantizar un estado resistente para evitar su rápido deterioro. Para ello se aplicó presión (ensayo de nanodureza) y mediante el nanómetro se corroboró que estaba entre 20 y 22 MPa. Cuando estas películas tienen una dureza aproximada de 8 MPa no resisten por mucho tiempo los ambientes abrasivos.