Después de que el Hospital Marco Fidel Suárez de Bello (Antioquia) le solicitara a la UNAL un aporte de elementos de protección para su personal médico, la Institución inició gestiones administrativas para desarrollar las caretas antifluidos.

Wilfredo Montealegre, profesor del Departamento de Ingeniería Mecánica de la UNAL Sede Medellín, coordinador del Laboratorio de Diseño Mecánico y director del Grupo de Investigación en Diseño y Optimización Aplicada (DOA), inició el proceso de diseño y desarrollo de las caretas con el apoyo de la Vicerrectoría y la Facultad de Minas

El primer paso fue considerar otras propuestas existentes, como la del Voluntariado "Hacer para Salvar" con impresión en 3D, y después, en el Hospital La María, se conformó un comité de evaluación del prototipo, integrado por médicos, epidemiólogos, intensivistas y personal de la Unidad de Cuidados Intensivos (UCI), quienes como potenciales usuarios revisaron los modelos desarrollados.

En seguida se generó un proceso de retroalimentación y optimización de los diseños mediante la participación de otras instancias de la Universidad, como el MakerSpace, además de estudiantes, profesores y personal administrativo.

El profesor Montealegre explica que desde un sentido estricto académico, más que diseño se debe denominar "rediseño" y agrega que los grandes fabricantes de impresoras 3D o iniciativas de impresión de diseño abierto, como Prusa3D o Stratasys, han generado diseños abiertos para ser modificarlos o disponer de ellos, por lo que se tomaron estos y se mejoraron con las recomendaciones del personal médico del Hospital La María.

Seguridad y ergonomía

De esta manera empezaron a elaborar prototipos que incluían las observaciones, como control de aerosoles, mayor cobertura facial y del cuello, ergonomía, etc. Las modificaciones los condujeron a crear diseños que, aunque no son sustancialmente diferentes, sí generan cambios consecuentes según las anotaciones de los expertos del Hospital.

Según el profesor Montealegre, desde el punto de vista del diseño hay dos aspectos importantes: la seguridad y la ergonomía.

Al estornudar una persona genera un espray de microgotas o partículas que pueden extenderse varios metros alrededor, por lo cual es fundamental garantizar su control y así evitar el contagio. La seguridad de la careta se centralizó en mejorar su cobertura de áreas expuestas, como cara y cuello, y en el control de aerosoles.

Respecto a la ergonomía, los diseños se fueron descartando a medida que los médicos probaban los prototipos y consideraban su grado de comodidad.

Además se pensó en formas de ajustar las caretas que exigieran menos manipulación, ya que su control y manipulación es un aspecto importante, pues entre menos se toque más se reduce la exposición del usuario a una posible contaminación.

Innovación colectiva

El proceso es el resultado de una innovación colectiva, pues se desarrolló como un diseño abierto, el cual es producto de una contribución compartida entre miembros de la UNAL, del Voluntariado "Hacer para Salvar" y de empresas de impresión que facilitaron el uso de sus archivos y diseños.

"Recibimos las recomendaciones del Hospital La María, creamos un prototipo y estamos tratando de escalarlo para su producción masiva", señala el profesor Montealegre, quien hizo énfasis en que la UNAL aporta el prototipo en impresión 3D, pero que el siguiente paso es la producción masiva con fabricación en moldeo por inyección.

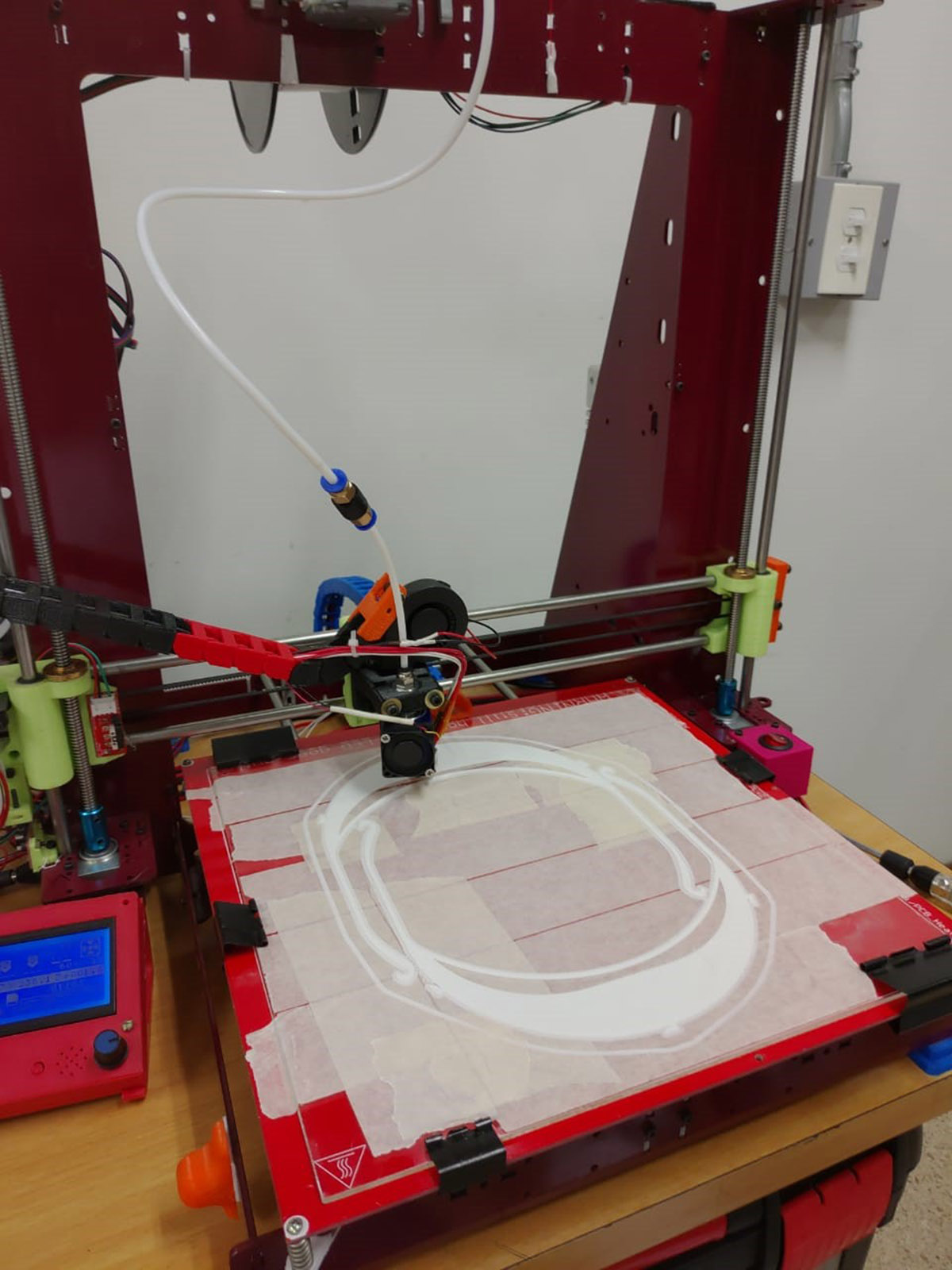

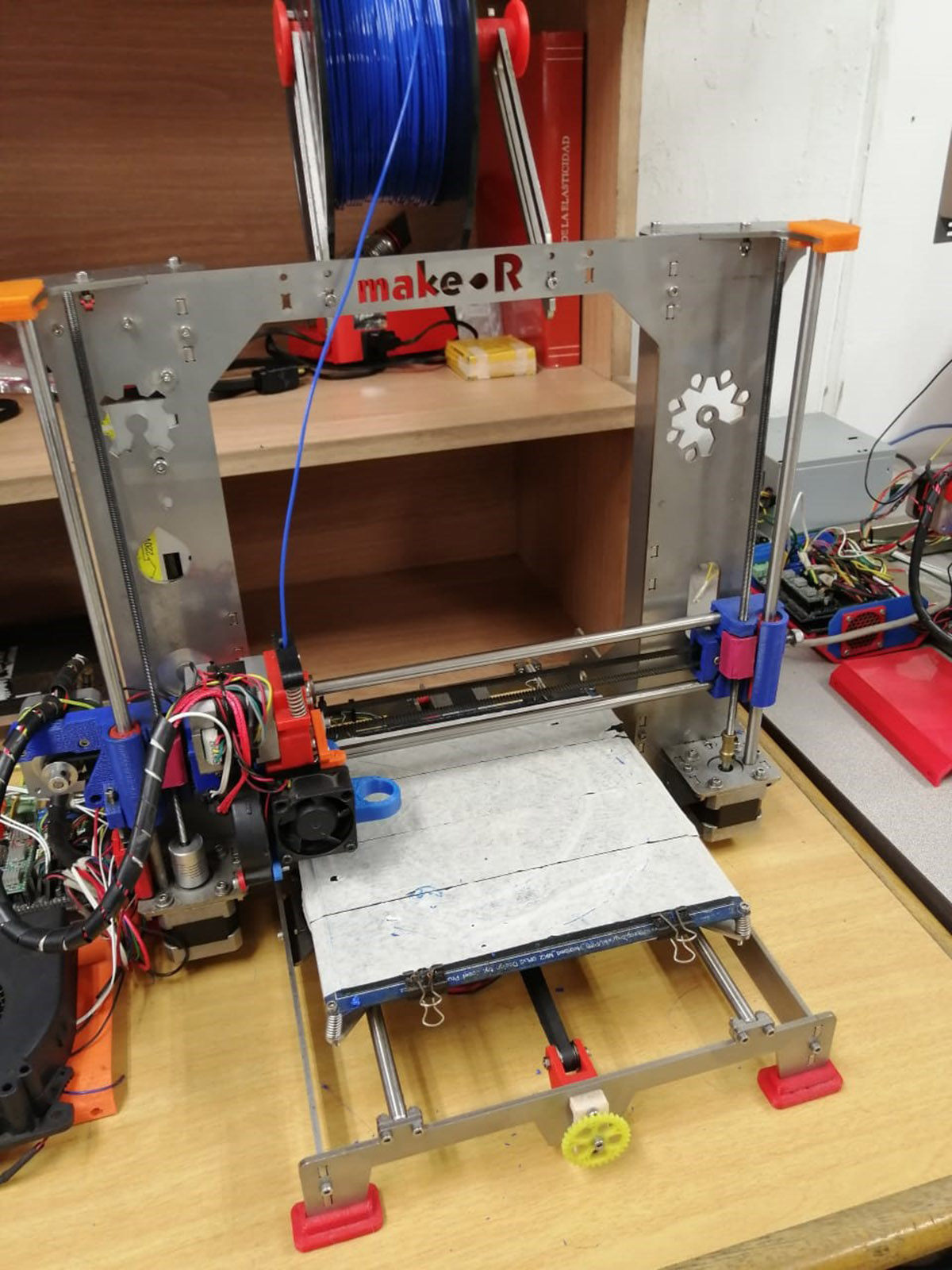

Los prototipos se elaboraron en acetato y en polímeros PLA Y TPU para la base de la careta, mediante impresión 3D. En el momento la UNAL Sede Medellín cuenta con tres impresoras del Laboratorio de Diseño Mecánico y dos del MakerSpace, para cinco en total, de las cuales dos fueron donadas por la familia de Lucas Velásquez, un monitor que falleció el año pasado. Además se acordó el uso compartido de impresoras con la Universidad Pontificia Bolivariana (UPB) para contar con 22 equipos más por si llegara a ser necesario producir caretas a mediana escala.

El aporte de la UNAL es generar innovación y conocimiento con el fin de entregar valor agregado a los productos, pero la Institución no se dedica a su producción masiva.

Por último, se destaca la labor de Daniel Gallego, estudiante de Ingeniería Mecánica de la UNAL Sede Medellín y monitor del Laboratorio de Diseño Mecánico, quién trabaja en la biblioteca e imprimió las caretas en 3D.

"Busqué información sobre grupos y modelos que trabajaran elementos de protección personal a partir de los MakerSpace, luego me uní a agrupaciones internacionales que compartieran estos modelos y en Colombia conocí la experiencia del Voluntariado `Hacer para Salvar´", señala el estudiante.

Los interesados en apoyar la iniciativa pueden escribir a: wmontealegrer@unal.edu.co

Correo Electrónico

Correo Electrónico

DNINFOA - SIA

DNINFOA - SIA

Bibliotecas

Bibliotecas

Convocatorias

Convocatorias

Identidad UNAL

Identidad UNAL