Este recubrimiento cuaternario resultó novedoso, ya que está hecho a partir de óxidos de silicio, titanio, zirconio y bismuto, una mezcla de la que hasta el momento no se tenían reportes científicos.

Dicha capa mejora la resistencia a la corrosión de los aceros inoxidables 316L y las aleaciones de titanio Ti6Al4V, materiales utilizados especialmente en las industrias aeronáutica, naval, biomédica y petroquímica, para fabricar elementos como estructuras, tuberías, implantes ortopédicos y piezas para perforación en pozos petroleros.

Así lo explica Fabio Leonardo Alférez Vega, ingeniero químico y estudiante de la Maestría en Ingeniería de Materiales y Procesos de la Universidad Nacional de Colombia (U.N.) Sede Bogotá, quien obtuvo el recubrimiento.

En Colombia las pérdidas por corrosión equivalen a unos 26.000 millones de pesos anuales, mientras que según un estudio realizado por Nace International y el Gobierno de los Estados Unidos de América, en ese país se alcanzan cifras cercanas al 4 % del PIB, incluyendo costos directos e indirectos.

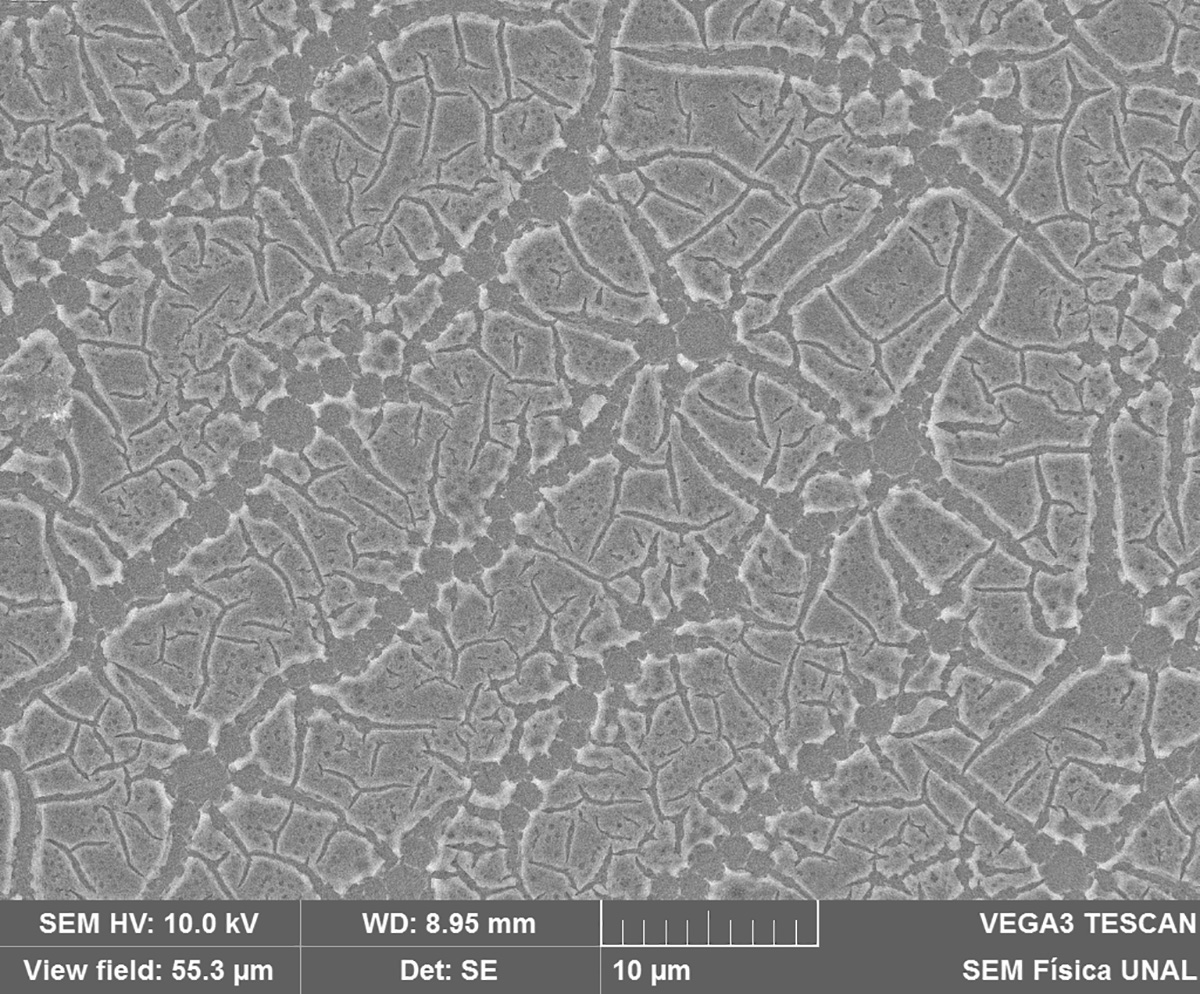

El recubrimiento se obtuvo mediante la técnica denominada sol/gel (solución/gelificación), que consiste en preparar una solución líquida con los cuatro compuestos, depositar una muestra sobre láminas de las aleaciones de acero inoxidable y de titanio, y someterlas a un tratamiento térmico para garantizar su adherencia al material.

Ahorro de costos y energía

"Entre las ventajas de esta técnica está la posibilidad de usar bajas temperaturas, lo que se traduce en ahorro energético y de dinero. Además tiene la capacidad de recubrir estructuras de geometría compleja, es decir en tres dimensiones", explicó el ingeniero Alférez.

Para su síntesis y conformación la técnica no necesita equipos costosos, en comparación con otras técnicas como PVD (deposición física en fase vapor) y CVD (deposición química de vapor), entre otras. Además es amigable con el medioambiente.

Los recubrimientos se sometieron a ensayos de resistencia a la corrosión, para lo cual se simularon ambientes con iones cloruro y sulfatos, que se consideran los más agresivos y se encuentran en diferentes atmósferas, como la marina e industrial, a los cuales los materiales están expuestos, lo que genera su deterioro.

"Al aplicar el recubrimiento se reducen notablemente las pérdidas graduales de material por año debidas a la corrosión, y se aumenta la vida útil de los metales haciéndolos más competitivos", agregó el ingeniero.

La adición de óxidos de bismuto genera un efecto de autocurado de los recubrimientos, ya que permite bloquear los centros activos de corrosión sobre el material y generar un proceso de inhibición.

La síntesis de los óxidos cerámicos a partir de esta técnica busca aprovechar las propiedades de cada uno de los elementos, con el fin de brindar una protección a los sustratos metálicos.

La tesis de investigación recibió "Distinción meritoria" por parte los jurados evaluadores, y como este trabajo es pionero en el área de la síntesis de recubrimientos mediante la técnica sol/gel "y obtuvo excelentes resultados", se estudia la posibilidad de obtener una patente o registro de producto.

El éxito alcanzado en esta investigación fue posible gracias al apoyo de un equipo de profesionales altamente calificados que formaron parte de las diferentes etapas del proyecto. Entre ellos están los profesores Jhon Jairo Olaya Flórez, del Departamento de Mecánica y Mecatrónica de la U.N., y Jorge Hernando Bautista, de la Universidad Francisco de Paula Santander, y el grupo Análisis de Falla e Integridad de Superficies (Afis) de la U.N. Sede Bogotá.

Correo Electrónico

Correo Electrónico

DNINFOA - SIA

DNINFOA - SIA

Bibliotecas

Bibliotecas

Convocatorias

Convocatorias

Identidad UNAL

Identidad UNAL