Prótesis de pie impresas en 3D: más económica y cómoda para la marcha

La nueva propuesta permite personalizar color y geometría según necesidad del paciente. Foto: AFP.

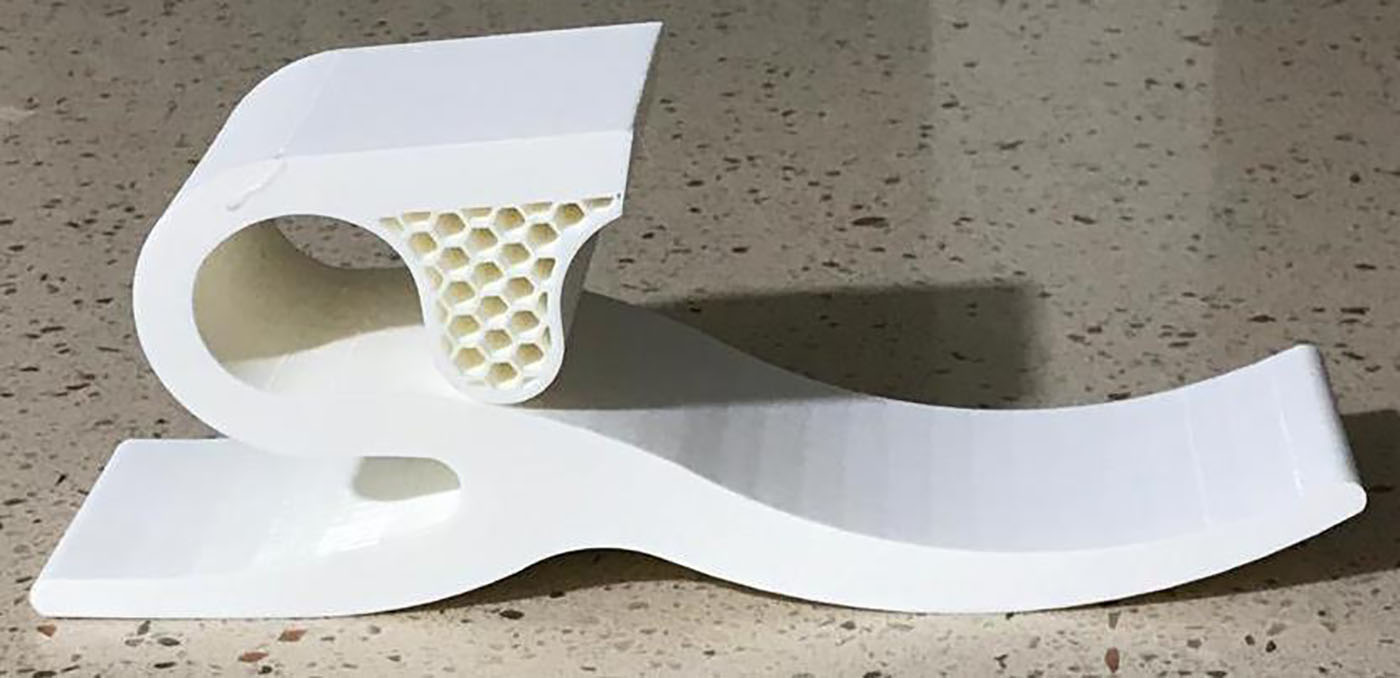

Prototipo final impreso en 3D. Foto: Andrés Felipe Pérez Barón, magíster en Ingeniería Mecánica UNAL Sede Medellín.

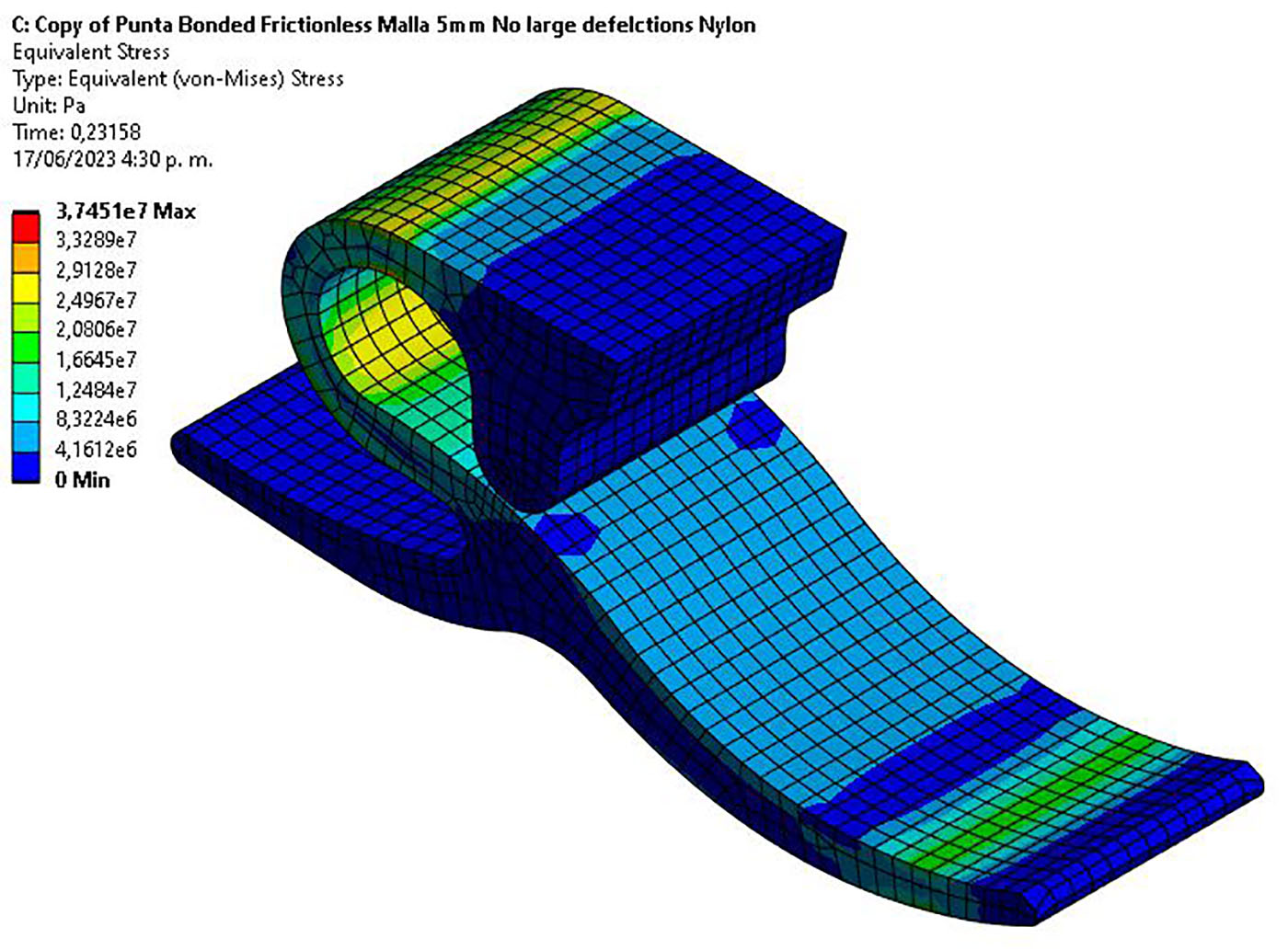

Esfuerzo equivalente de pie comercial Niagara con fuerza aplicada en la punta con forma original en nylon. Foto: Andrés Felipe Pérez Barón, magíster en Ingeniería Mecánica UNAL Sede Medellín.

Impresora 3D Mark Two. Foto: reproducido de 3D Solutions.

El estudio aporta al mejoramiento de la calidad de vida de las personas que han perdido un miembro inferior. Foto: AFP.

La amputación transtibial –aquella que se hace por debajo de la rodilla– es la más prevalente en Colombia, impactando a más del 74 % de los pacientes amputados.

“Según los estudios que revisamos, las causas principales son el trauma (lesiones por accidentes o daños físicos) en más de la mitad de los adultos; las enfermedades cardiovasculares en el 22 %, y las complicaciones por diabetes mellitus en el 27,9 %”, cuenta Andrés Felipe Pérez Barón, bioingeniero de la Universidad de Antioquia y magíster en Ingeniería Mecánica de la Universidad Nacional de Colombia (UNAL) Sede Medellín.

Ante este contexto, la rehabilitación con prótesis es una de las mejores alternativas. Sin embargo, la mayoría de las que se usan en Colombia –de talón suave–, aunque ayudan a mejorar las dificultades de movilidad del amputado, no facilitan la marcha, pues son pesadas, rígidas e incómodas. “Además, la entrega de este tipo de prótesis toma hasta dos años y medio, debido a que la demanda en el país es de cerca de 5.000 unidades al año, y a veces hay que esperar su importación desde países como Alemania, Estados Unidos e Islandia”, agrega el magíster.

Por esto, con la asesoría del profesor Nelson Antonio Vanegas Molina, adscrito al Departamento de Ingeniería Mecánica de la UNAL Sede Medellín, propone el diseño de un pie prostético impreso en 3D, innovador, con materiales locales y capacidades de almacenamiento y retorno de energía, conocido como Energy Storage And Return (ESAR), “esto quiere decir que no solo reemplaza el miembro inferior perdido, sino que facilita la amortiguación y la propulsión al caminar, pues funciona como un mecanismo flexible que absorbe y libera energía de manera sinérgica con los movimientos del usuario”.

Teniendo en cuenta que la fabricación de pies prostéticos demanda máxima seguridad, porque cualquier falla puede poner en riesgo la vida del usuario, los investigadores abordaron el problema de forma rigurosa y superaron los desafíos que plantea la impresión 3D.

“Elaboramos distintas alternativas de diseño conceptual, evaluamos las propuestas y optamos por desarrollar la prótesis de tipo ESAR. Así mismo, integramos el diseño de experimentos (una herramienta efectiva para entender y optimizar los procesos), metodologías de diseño conceptual (que evalúan y seleccionan de la mejor alternativa de solución) y el método de elementos finitos (una simulación computacional para hacer análisis y mejorar la calidad de los productos y proyectos)”, añade el profesor Vanegas.

Además de factores técnicos, también se tuvieron en cuenta factores humanos y psicológicos, por lo que aplicaron el Cuestionario de Desarrollo Protésico Centrado en el Usuario (que incluye preguntas como: ¿cree que tiene un patrón de marcha natural? ¿Preferiría más ayuda mecánica durante el uso de la prótesis?), con el fin de tenerlo en cuenta en el diseño final.

“De igual modo, aplicamos una encuesta para determinar los requerimientos más importantes para los amputados y para los técnicos protesistas, siendo la estabilidad, la durabilidad, la posibilidad de personalizar, el precio y la seguridad unos de los más importantes”, continúa el magíster Pérez.

Los materiales más utilizados en las prótesis convencionales son la fibra de carbono –material resistente, ligero, con memoria de forma– y los elastómeros –flexible, elástico y más costoso–. “En la industria local encontramos materiales que son buenos sustitutos de estos dos y que, además, pueden ser impresos en 3D: el nylon y el onyx (que es nylon más fibras de carbono), lo que deja un precedente importante en el desarrollo de prótesis más avanzadas y accesibles económicamente”, puntualiza el profesor.

Teniendo listo el diseño, con un grosor de 60 mm, material de nylon y una capacidad de soportar hasta 80 kg de peso –según lo requerido por la norma ISO 22675– los investigadores pasaron a trabajar con la impresora 3D Mark Two.

Indica que, “realizamos una cotización base que nos dio un total de 611.272 pesos por cada prótesis, que pasarían a ser 448.000 pesos, aproximadamente, si se envían a realizar 10 unidades. Este segundo precio es igual al de un pie SACH comercial, con el añadido de que el diseño creado por nosotros entrega mayor comodidad al caminar. Además, la impresión requiere solo de 1 día y 18 horas, y el diseño queda con un peso final de 164,38 gr”.

A futuro será importante realizar la caracterización del nuevo diseño, de manera que se hagan ensayos de fatiga, de deformación por carga estática y de impactos en el usuario. “Aunque falta esto, con el trabajo confirmamos que se trata de un pie prostético que simula la dinámica del pie anatómico, que almacena y retorna la energía del amputado mientras realiza la marcha. Además, hacerlo con impresión 3D facilita la adaptación según las necesidades de cada paciente, así mismo se puede personalizar su geometría y color, posibilidades que no se encuentran en el mercado local”.

A partir de la investigación se publicó el libro Diseño y prototipado de pie prostético de almacenamiento y retorno de energía ESAR para amputados transtibiales colombianos por manufactura aditiva, por la Editorial Instituto Antioqueño de Investigación.