Potencial acero para automóviles es más resistente

Los aceros de fase dual son un tipo de acero de alta resistencia utilizado en algunos países en la fabricación de carros. Foto: Jeimi Villamizar - Unimedios.

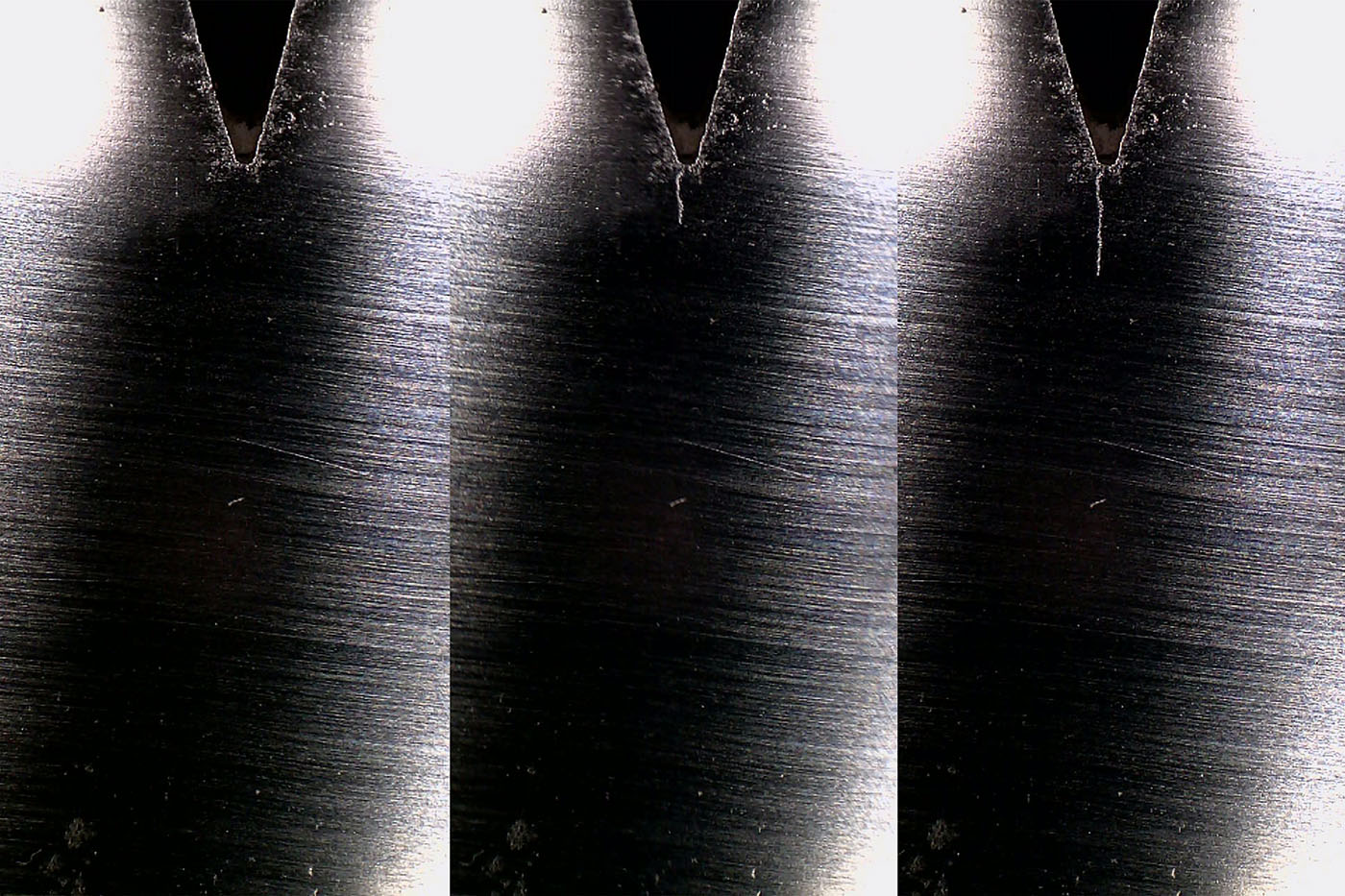

En el estudio se realizaron varias pruebas para determinar el nivel de agrietamiento del acero con la deformación. Foto: Diego Fernando Avendaño Rodríguez, doctor en Ingeniería de la UNAL.

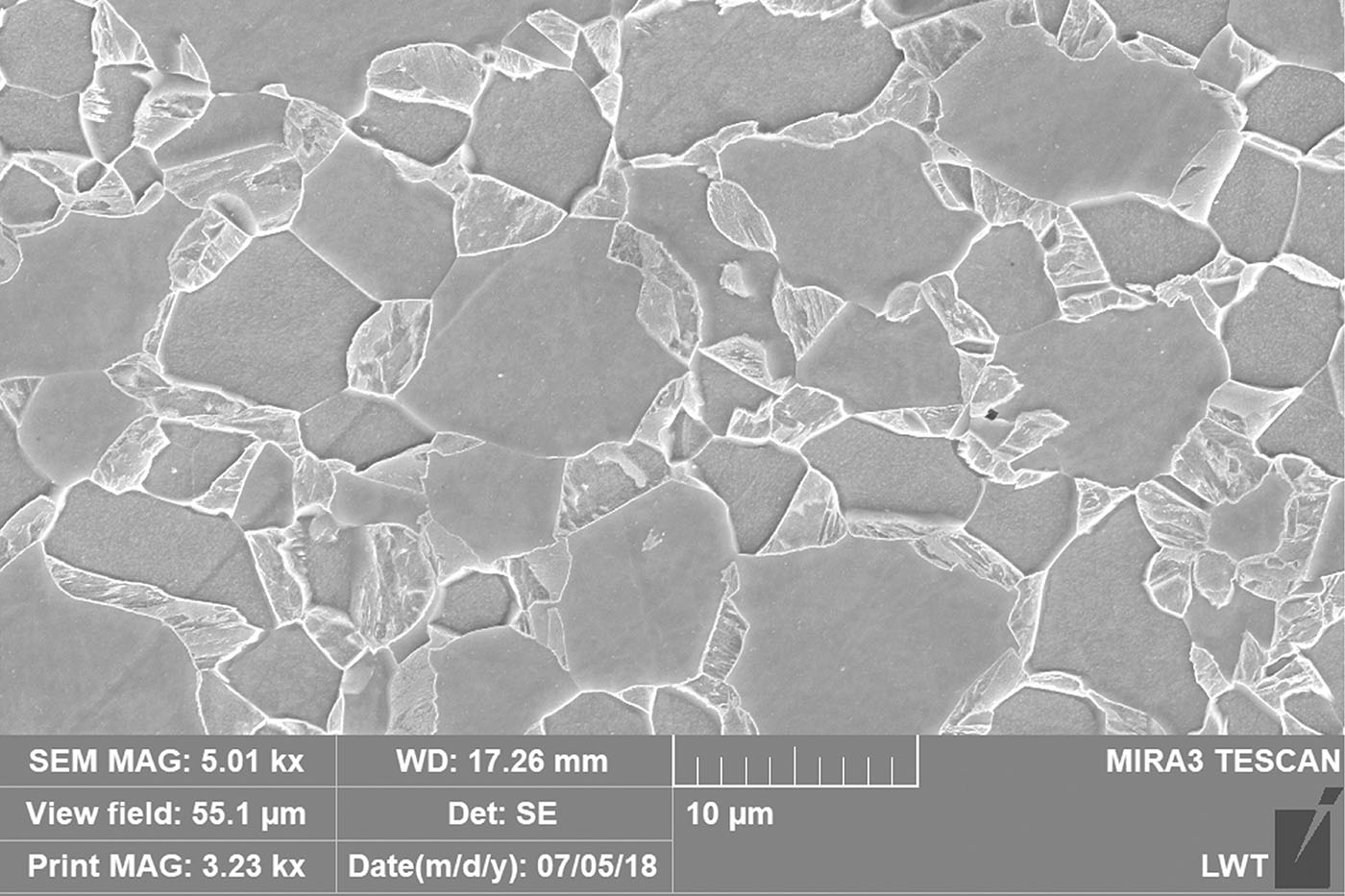

Imagen microscópica del acero de fase dual. Foto: Diego Fernando Avendaño Rodríguez, doctor en Ingeniería de la UNAL.

En el estudio se utilizaron múltiples ensayos en probetas para determinar la resistencia mecánica. Foto: Diego Fernando Avendaño Rodríguez, doctor en Ingeniería de la Facultad de Ingeniería de la UNAL.

Diego Fernando Avendaño Rodríguez, doctor en Ingeniería de la UNAL. Foto: Diego Fernando Avendaño Rodríguez, doctor en Ingeniería de la UNAL.

Aunque es poco probable que las personas sepan con exactitud con qué estructuras metálicas fueron fabricados sus automóviles, para ellos la versatilidad, seguridad y resistencia sí son notables entre una variedad de vehículos.

Los aceros de fase dual son un tipo de acero avanzado que contienen –especialmente– carbón y manganeso como elementos aleantes, y en su microestructura una fase blanda (ferrita) y otra dura (martensita). De hecho, estas propiedades son las que permiten fabricar estructuras metálicas más delgadas, livianas y con capacidad de soportar un mayor impacto en comparación con los aceros comunes.

A simple vista este material se percibe como una placa metálica común, plana y brillante, pero al observarlo en un plano microscópico se aprecian diminutas estructuras, que son las que le confieren las propiedades de un acero avanzado de alta resistencia.

Diego Fernando Avendaño Rodríguez, doctor en Ingeniería de la Universidad Nacional de Colombia (UNAL), obtuvo estas microestructuras en laboratorio mediante diferentes tratamientos térmicos, y evidenció que estos aceros retardan la propagación de grietas cuanto mayor sea el contenido de la fase dura (martensita) en el material.

A esos procesos se les conocen como tratamientos intercríticos, mediante los cuales el material se somete a temperaturas superiores a los 700 °C, y rápidamente se enfría en un compuesto de agua y sal (salmuera). En este caso, dicho enfriamiento del material promovió la formación de la martensita en la matriz metálica y permitió conservar su existencia a temperatura ambiente, lo que favoreció las propiedades de resistencia del material.

En la fase experimental se cortaron muestras (probetas) del material y se practicaron dos ensayos de tensión –conocidos como uniaxial y uniaxial cíclica– para determinar que las microestructuras que contenían mayor volumen de martensita tenían mayor resistencia mecánica y mayor capacidad para resistir deformación plástica (irreversible).

“Estas se llevaron a un proceso de deformación donde se fueron moviendo los enlaces entre los átomos de hierro del acero en la medida en que la carga de deformación fue aumentando, y se promovió la formación de los defectos cristalinos conocidos como dislocaciones, que son clave porque explican su comportamiento mecánico”, señala el doctor Avendaño.

Así mismo, las probetas se ensayaron mediante pruebas mecánicas de fatiga hasta ocasionar una fractura total con máquinas especializadas. Así se evidenció que a mayor contenido de martensita, la propagación de la grieta es más lenta y la cantidad de energía que se requiere también es mayor.

El investigador explica que “esto ocurre debido a que la martensita es más dura que la ferrita, y el frente de grieta se desvía continuamente al llegar a las fronteras de grano, haciendo que el camino de propagación de la grieta sea más tortuoso y largo”.

“El material en estado de entrega inicial con un 17 % de martensita requirió un promedio de 35.000 ciclos a la fractura y una energía de 160 kilojulios por metro cuadrado (kJ/m²) –unidad estándar de la energía requerida para la formación de superficies de fractura–, mientras que el material deformado con un 47 % de martensita requirió un promedio de 46.000 ciclos a la fractura y una energía de 200 kJ/m²”.

Esta investigación estuvo dirigida por los profesores Rodolfo Rodríguez Baracaldo, de Ingeniería Mecánica y Mecatrónica de la UNAL, y Lais Mujica Roncery, de Ingeniería Metalúrgica la Universidad Pedagógica y Tecnológica de Colombia (UPTC).

Los resultados muestran que este interesante material, utilizado especialmente en las estructuras metálicas de los vehículos modernos, favorece la durabilidad de la estructura mejorando la seguridad para los pasajeros.