Nueva técnica extrae el azúcar de la hoja del maíz para usarlo en la industria

Las hojas de maíz se lavan y secan a temperatura ambiente antes de pulverizarla para meterla en el tubo. Foto: Oscar Laverde Robayo, Unimedios.

Extracción final de la xilosa después de pasar por el percolador a 120 a 180 ºC para salir por el tubo final.

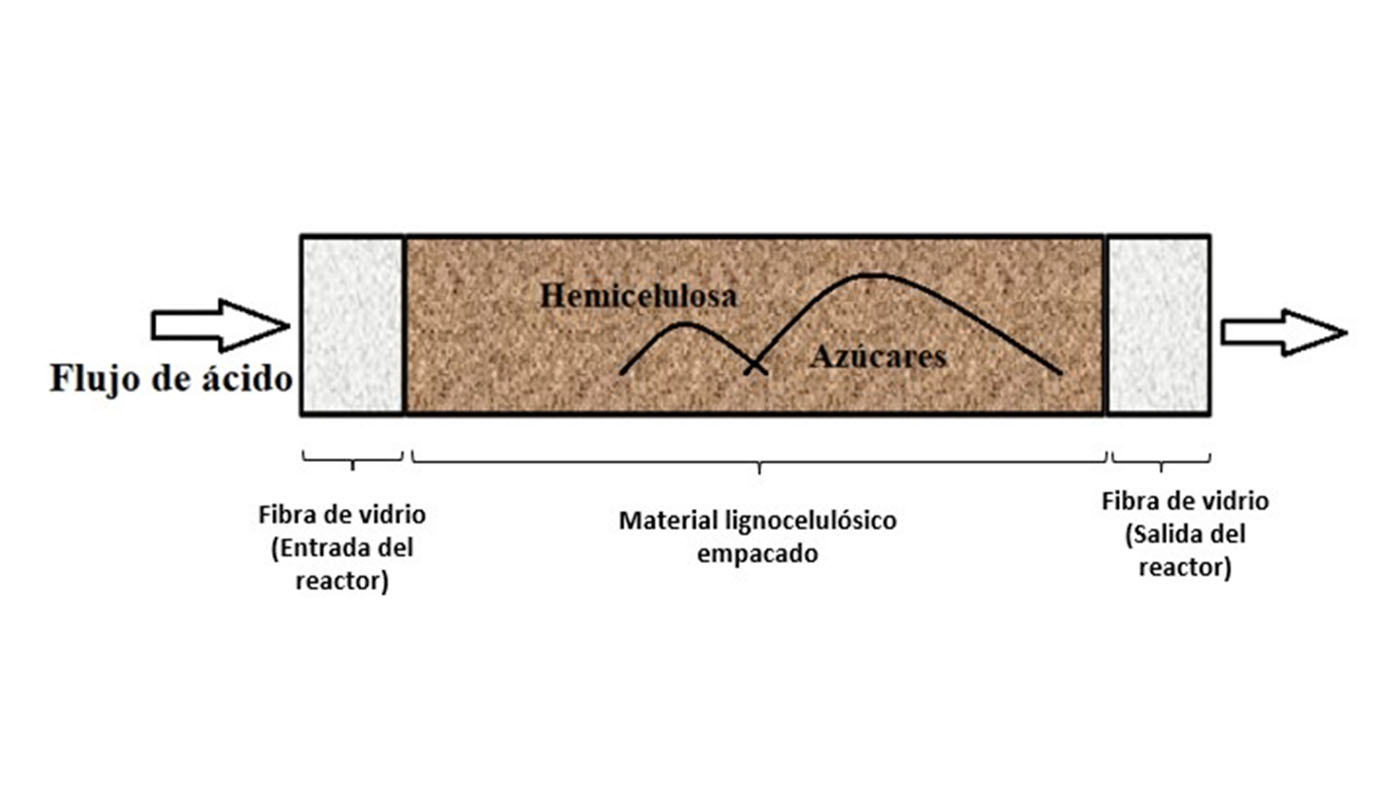

Modelo propuesto para extraer más del 90 % de xilosa, un tipo de azúcar de las hojas de mazorca.

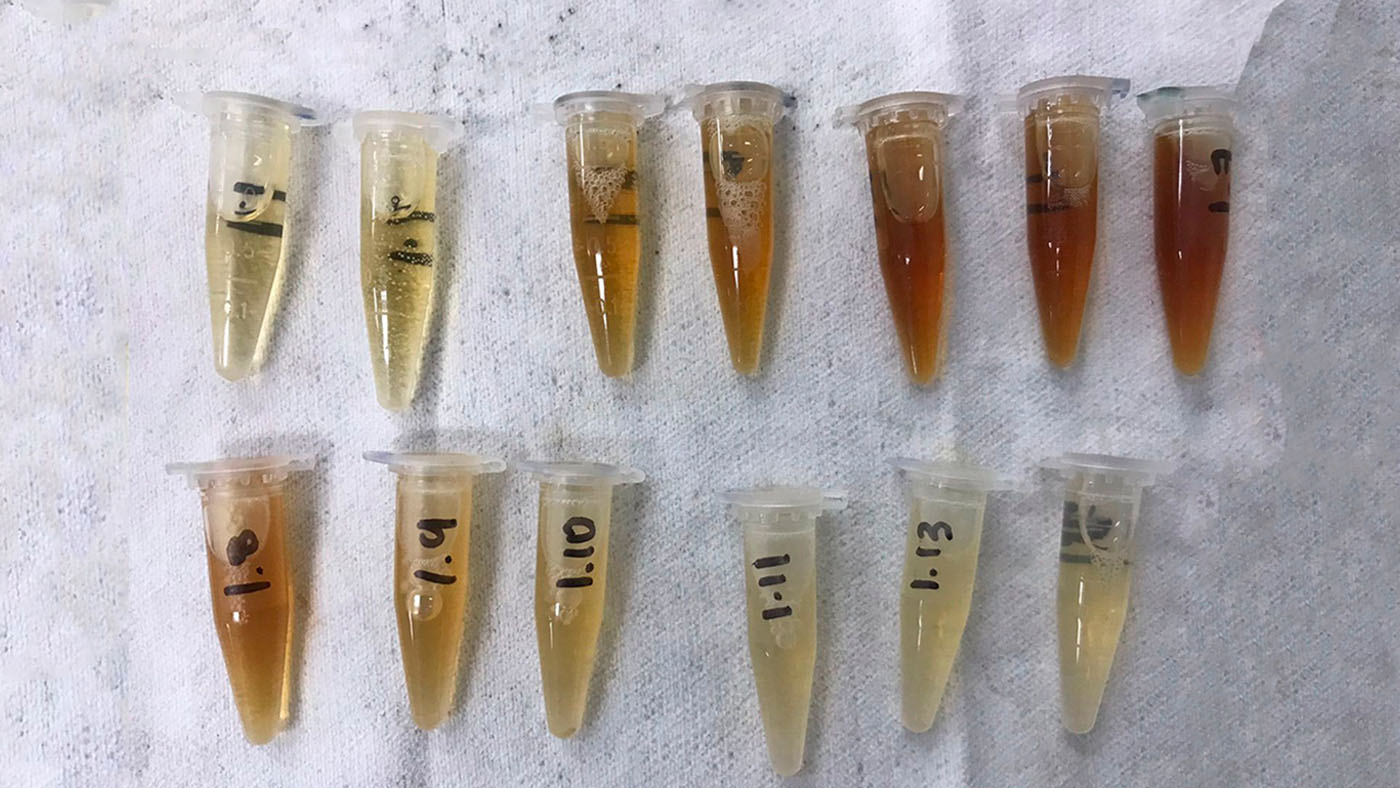

Cambios de tonalidad durante el proceso de extracción, y una baja concentración de xilosa al final.

Proceso de los equipos completos para extraer el líquido endulzante usado en el etanol.

Dayanna Vanessa Gilon Salazar, ingeniera química. Foto: Dayanna Gilon, ingeniera química.

El maíz es el tercer cereal más cultivado en el mundo, y después del trigo y el arroz es la base de la alimentación de muchos países, especialmente de América Latina. Según cifras del Ministerio de Agricultura y Desarrollo Rural, en 2019 Colombia registró una producción de 1.604.792 toneladas del cereal.

Tal nivel de producción genera una gran cantidad de biomasa o residuos orgánicos (tallos y hojas), que en el país se estiman en 250 millones de toneladas, lo cual genera un impacto relevante en el ambiente por su alto contenido de materia orgánica. Aunque cada vez más se busca la manera de generar productos de valor agregado, en el caso del maíz todavía es algo muy incipiente.

Alrededor del 70 % de los desechos del maíz corresponden a celulosa o hemicelulosa, un componente de las paredes celulares de plantas como algodón, cáñamo o cereales; además es una materia prima ampliamente utilizada en la industria papelera, farmacéutica, alimentaria y de biocombustibles.

Para aprovechar este potencial, Dayanna Vanessa Gilon Salazar, magíster en Ingeniería Química, y el profesor Javier Fontalvo, de la Universidad Nacional de Colombia (UNAL) Sede Manizales, diseñaron y probaron un nuevo modelo para extraer la xilosa de la hoja de mazorca.

“La idea es hacerlo a través de hidrólisis ácida, un proceso que consiste en romper los enlaces moleculares del material lignocelulósico, específicamente de la lignina, y transformarla en una sustancia del producto, en este caso el azúcar”, explican.

Su modelo consiste en introducir la materia prima seca y pulverizada en un reactor percolador, que es un tubo de acero inoxidable de 50 cm de largo y 3 cm de diámetro. En cada costado se pone una longitud de fibra de vidrio para evitar filtración de las partículas sólidas, y mediante una bomba tipo HPLC se inyecta una solución de ácido sulfúrico con concentraciones entre 0,6 y 1,5 % de peso por volumen (p/v). A medida que se inyecta la solución, la hemicelulosa del material se transforma en xilosa y otros azúcares y se retira inmediatamente a la salida del reactor.

Este es un proceso de transformación rápido, pues si el material se somete mucho tiempo al contacto con el ácido, la xilosa se puede degradar a un subproducto llamado furfural, líquido incoloro utilizado para aceites y lubricantes.

Aunque para producir bioetanol se requieren concentraciones de 180 g/L de azúcar, industrialmente se obtiene entre 30 y 50 g/L; el modelo propuesto extrae hasta 90 g/L, lo que mejoraría los costos de producción y además se sacaría provecho a gran parte del material residual vegetal.

Los investigadores señalan que “las bajas concentraciones de los materiales lignocelulósicos industriales se deben a que los tiempos de operación en los reactores convencionales son altos, por las bajas velocidades de transferencia de masa; si el material está en contacto con el ácido todo el tiempo, se alarga el proceso y se produce el furfural”.

Después de los experimentos se ajustaron los valores cinéticos para la reacción, por medio de un modelo matemático secuencial con el software Matlab, lo que permitió optimizar las condiciones de operación hasta obtener concentraciones de xilosa de 90 g/L en un tiempo máximo de reacción de 5 minutos.

“Además de los datos y los gráficos que arroja el software, también es posible percibir la degradación de xilosa: inicialmente el líquido del ácido es blanco y se torna de un tono café o amarillo oscuro cuando alcanza la extracción de azúcar, y por último retoma el color blanco verdoso, anunciando que todo el material se sustrajo”, agregan.

El modelo inicial está compuesto por cuatro pasos: obtención de modelo matemático, ajuste secuencial de parámetros, análisis del comportamiento del reactor percolador, y optimización de las condiciones experimentales.

Por último, “la cáscara que queda en el reactor se puede utilizar para una segunda extracción de la celulosa, o se puede desechar sin problemas, pues por ser un producto vegetal no genera contaminación al medioambiente y se puede degradar fácilmente”, destacan los creadores de este prototipo.