Nanopartículas le imprimirían más resistencia al cemento

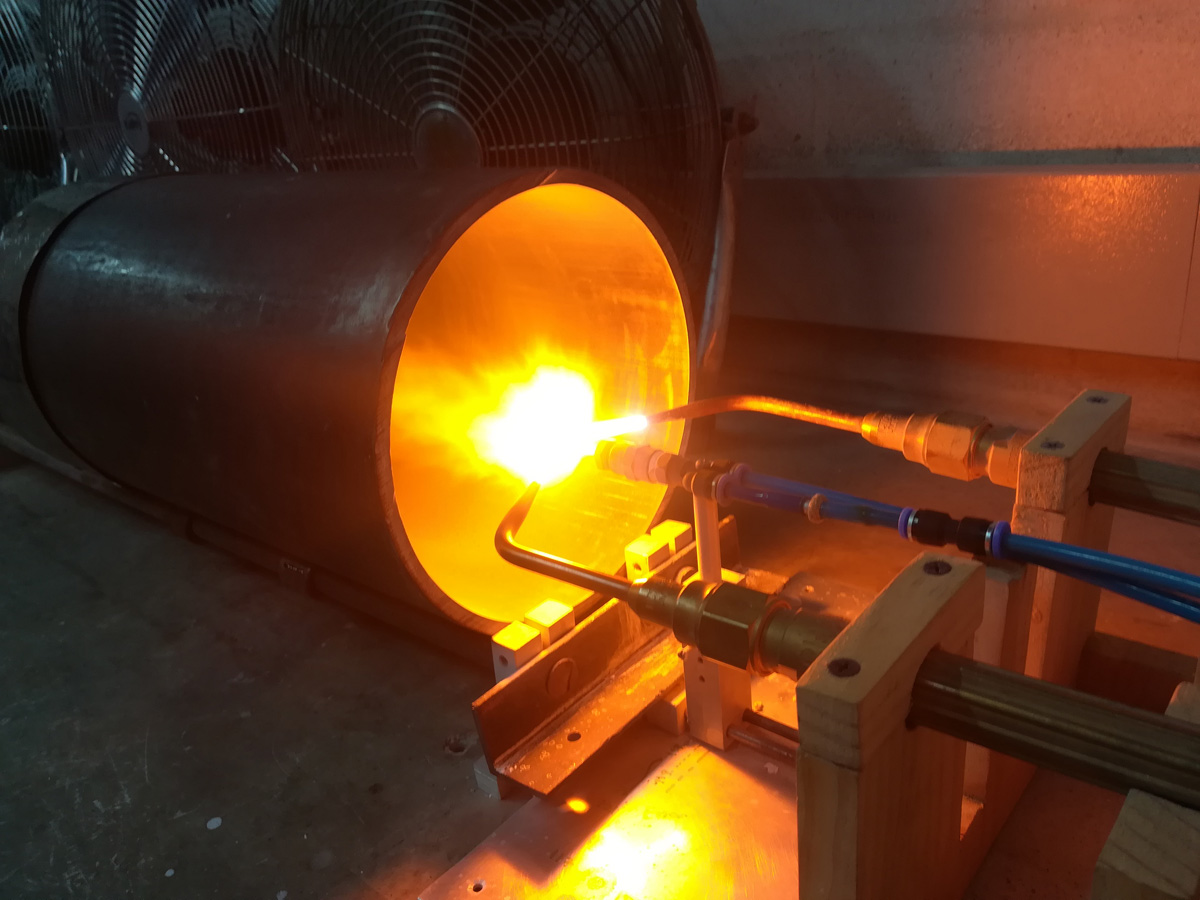

A través del método pirolisis de aerosol, el grupo de Investigación de la UNAL buscó otros medios para crear cemento. Foto: Natalia Betancur Granados.

La creación de estas nanopartículas puede reducir la formación de CO2 en el ambiente por la producción de cemento. STR / AFP

Emplear este cemento belítico como una adición le brinda a la mezcla tradicional de cemento mayor resistencia y evita la formación de grietas. EZEQUIEL BECERRA / AFP

El polvo de cemento suele estar compuesto por silicato dicálcico (por cada átomo de silicio tiene dos átomos de calcio). Foto: Natalia Betancur Granados.

A los 30 minutos, las nanopartículas de este cemento ya estaban generando ese segundo pico de hidratación. / Unimedios

“Normalmente, cuando la mezcla de cemento se junta con el agua, la belita que lo compone tarda 30 días en generar una curva de reacción que termina un año después en promedio, cuando se establece su dureza. Con el nanocemento, a los 30 minutos ya se estaba generando ese segundo pico y a las 48 horas ya había terminado toda la reacción. En comparación con el cemento tradicional, es mucho más reactivo”.

Así lo advierte la ingeniera química Natalia Betancur Granados, magíster y doctora en Ciencia y Tecnología de Materiales de la Universidad Nacional de Colombia (UNAL) Sede Medellín, quien explica que las nanopartículas permiten ganar mayor resistencia, ya que se ubicarían en los espacios vacíos que deja el cemento tradicional, generando reacciones más rápidas.

Además, la creación de este material puede reducir la formación de CO2 en la producción de cemento, ya que en el proceso tradicional se requiere una alta cantidad de energía y tiempo para su producción, mientras que producir el nanocemento es un proceso más rápido que genera un menor impacto ambiental.

La investigadora experimentó, junto con el Grupo de Investigación en Cemento y Materiales de Construcción de la UNAL Sede Medellín, los efectos del proceso de pirólisis de aerosol en llama durante la producción de silicato dicálcico, uno de los componentes principales del cemento Portland que permiten la reactividad.

En el cemento la reactividad es el cálculo del tiempo que tardan en iniciar las reacciones de hidratación al adicionarle agua. Por eso la magíster utilizó un método de fabricación alternativo reemplazando el silicato dicálcico por propionato de calcio para mejorar la reactividad.

“Dentro del grupo pensábamos en otros métodos para crear cemento, de ahí se nos ocurrió la pirólisis de aerosol en llama. Esta es una degradación térmica de un precursor o una materia prima orgánica, que tras su oxidación se transforma en un material cerámico, por lo que analizamos si al cambiar ciertas variables del proceso podría ser reactivo o no para crear cemento”, afirma la investigadora.

Durante los procesos de síntesis –producir compuestos químicos a partir de otros compuestos– la investigadora evaluó los parámetros de carga cerámica de la solución, el gas de dispersión y su presión, el flujo de los precursores y el disolvente (agua o etanol).

El material cementante de la doctora Betancur está formado por propionato de calcio, asociado con el silicato dicálcico o belita (por cada átomo de silicio tiene dos átomos de calcio), que forman parte de la composición química del clinker, usado para crear el polvo de cemento tradicional. De ahí que estas nanopartículas se llamen cemento belítico, nanopartículas de belita o nanocementos.

La ingeniera resaltó que “en vez de utilizarse puro, a este material se le puede adicionar la mezcla tradicional de cemento, ya que cuando se hace una mezcla de cemento, esta libera calor; si solo se utiliza el nanocemento, por tener sus partículas tan pequeñas libera más calor, y este a la vez genera poros que pueden provocar grietas”.

Así que, al utilizar este cemento belítico como una adición, le brinda a la mezcla mayor resistencia, que puede servir para la construcción de edificaciones más grandes o megaobras, en las que se requieren cementos de ultraalto desempeño que puedan soportar 120 megapascales o más de carga.

Esta adición cementante ayudaría a evitar la formación de grietas y mejorar la estabilidad de las estructuras, al favorecer la resistencia del material (cemento) para edificaciones.

“Cuando se hace un encofrado en obra, el cemento se endurece en un día, sin embargo, se recomienda esperar algunos días antes de utilizarlo, para que tenga más firmeza. Pero, a pesar de que ganó algo de resistencia, las reacciones químicas de ese cemento no han terminado completamente, por lo que pueden aparecer grietas o darse cambios en la estructura”, concluye.