Mal uso de reactores en la industria química obedecería a elección del modelo de simulación

Transferencia de masa. Foto: archivo Unimedios

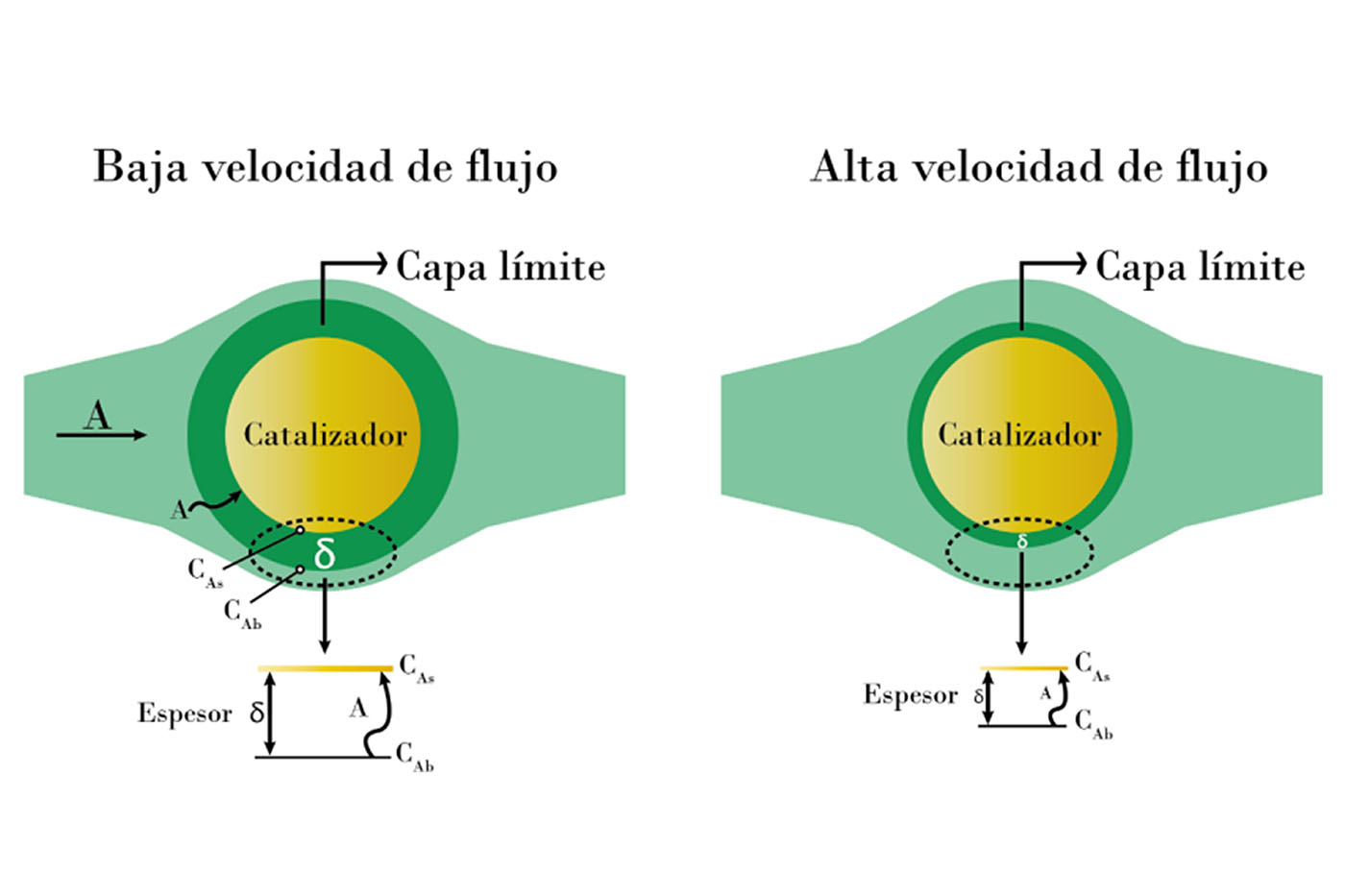

Cambios en la capa límite a variaciones en la velocidad de flujo del fluido circundante. Foto: Santiago Zuluaga Botero, magíster en Ingeniería Química, docente UNAL Sede Manizales.

Reactor químico. Foto: Nicol Torres, Unimedios.

Santiago Zuluaga Botero, magíster en Ingeniería Química, docente UNAL Sede Manizales. Foto: Natalia López Arboleda, Unimedios Manizales.

UNAL Sede Manizales, campus La Nubia. Foto: archivo UNAL Manizales.

Santiago Zuluaga Botero, magíster en Ingeniería Química y docente de la UNAL Sede Manizales, desarrolló una nueva forma de modelar y simular el funcionamiento de reactores industriales tubulares, equipos esenciales en la industria química y de procesos diseñados para llevar a cabo reacciones químicas de manera controlada y eficiente.

Utilizando el software especializado MatLab® se evaluaron distintos casos industriales relevantes: la oxidación parcial de o-xileno, usado en la industria de resinas y plásticos; la síntesis de amoníaco empleada en la agricultura; y el reformado de metano con vapor de agua para generar hidrógeno, proporcionando una comprensión profunda y precisa de los procesos químicos por ser una metodología versátil y aplicable a otras áreas de la ingeniería química.

“Esta nueva metodología facilita el análisis de los sistemas reactivos al involucrar interacciones multicomponente con múltiples reacciones químicas, mejorando la predicción en el comportamiento de los productos y permitiendo identificar particularidades en cada partícula catalítica según el sistema reactivo trabajado”, explicó el docente investigador.

Uno de los principales hallazgos del estudio es que a menudo los catalizadores en los reactores tubulares industriales se usan de manera ineficiente. “Se descubrió que solo el 20 % de la actividad catalítica es aprovechada efectivamente, mientras que el 80 % restante pasa solo por efectos difusionales, lo que resulta en una significativa pérdida de rendimiento y eficiencia en las reacciones industriales”, precisó el investigador.

El uso ineficiente de los catalizadores se presenta por diversos factores, uno de ellos corresponde a variaciones en las condiciones operativas, es decir, si la temperatura, presión o cantidad de reactivos alimentados no son las correspondientes para el tipo de catalizador, su operación se puede ver afectada al generar, por ejemplo, subproductos no deseados, elevaciones de temperaturas considerables y, en el peor de los casos, explosiones o implosiones. Así, si los catalizadores son mal utilizados, se reduce su vida útil, aumentan los costos de operación, y la seguridad industrial se puede ver afectada directamente.

La investigación identificó que este uso inadecuado se relacionaría con la selección del modelo de difusión adecuado para simular el comportamiento de las sustancias a lo largo de los reactores tubulares industriales, lo cual es clave para obtener datos precisos de las reacciones químicas en los procesos industriales. Los modelos disponibles, como el de Fick y el de Maxwell-Stefan, abordan la difusión de sustancias de manera diferente.

El modelo de Fick predice el movimiento de las sustancias en función de su concentración, tratando cada componente de forma independiente, lo que es útil para procesos de transferencia de masa simples.

En contraste, el modelo de Maxwell-Stefan considera las interacciones entre componentes en mezclas multicomponentes ofreciendo una descripción más precisa en sistemas complejos como los utilizados en la separación de gases y en este caso para las reacciones catalíticas. Por su alta rigurosidad, este modelo no se utiliza ampliamente en el diseño de equipos, ya que requiere manejar numerosos parámetros e interacciones y su análisis matemático implica sistemas matriciales complejos en vez de ecuaciones lineales sencillas.

Para simplificar los análisis hasta el momento muchas investigaciones emplean el modelo Fick, que analiza la interacción de dos moléculas: una real y una hipotética, que representa a todas las demás, y aunque simplifica los cálculos, tiene limitaciones, especialmente cuando se trata de muchos compuestos, mezclas no ideales y sistemas que manejan altas temperaturas y presiones, lo que lleva a obtener resultados menos precisos frente a los datos experimentales industriales. Los modelos más rigurosos, como Maxwell-Stefan, son necesarios para entender mejor las interacciones moleculares y el comportamiento en sistemas complejos.

El primero es la oxidación parcial del o-xileno, un proceso que convierte o-xileno (un tipo de molécula similar al xileno) en productos útiles. El o-xileno se usa especialmente para fabricar anhídrido ftálico, un ingrediente clave en la producción de resinas, pigmentos, tintes y plásticos. La fabricación se realiza en reactores tubulares que usan un catalizador no poroso (V₂O₅/TiO₂).

El proceso ocurre a presión atmosférica y a temperaturas entre 500 y 850 K (Kelvin), una escala de temperatura que empieza en el cero absoluto, la temperatura más baja posible. La inclusión del método de Maxwell-Stefan permitió identificar diferencias en las fracciones molares y la temperatura en la superficie en comparación con el método de Fick. Dichos cambios redujeron los efectos térmicos a lo largo del reactor, influyendo en la conversión de o-xileno y determinando que una longitud de 1 m del reactor es la adecuada para lograr la conversión completa de reactivos a productos.

El segundo caso es la síntesis de amoniaco, utilizada especialmente para fabricar explosivos y como fuente de nitrógeno en la agricultura. Su producción industrial se realiza en reactores tubulares con un catalizador poroso de hierro amorfo, a temperaturas de 385 °C y presiones de 229 bar (unidad de presión que se usa comúnmente para medir la presión de gases y líquidos), debido a sus limitaciones termodinámicas en condiciones normales.

En este estudio se modeló la producción de amoníaco en un reactor tubular unidimensional, considerando la transferencia de masa y calor binario y multicomponente. El modelo de Fick mostró variaciones en las concentraciones de los inertes, mientras que el de Maxwell-Stefan las mantuvo constantes. Por último, se lograron resultados más precisos en conversión y temperatura para las estrategias heterogéneas de Fick y Maxwell-Stefan, con una media de 2,4 % en cada lecho en comparación con el 25 % obtenido para el caso homogéneo con respecto a los datos de planta.

Para el tercer caso se estudió el reformado de metano con vapor de agua, producto principal usado en cohetes y trasbordadores espaciales, para el que se modeló la producción de hidrógeno utilizando el modelo de transferencia de masa binario y multicomponente. Primero, se analizó el catalizador poroso (MgAl₂O₄), y posteriormente se simuló el reactor tubular unidimensional con caída de presión. Los resultados mostraron que las resistencias internas del catalizador son más importantes que las externas debido a la alta velocidad de flujo de alimento, y a que el catalizador fue desaprovechado en un 80 % de su fase activa.