Equipo para obtener granos de sal “bien redonditos” recibe patente de la SIC

Materiales celulares fabricados a través de infiltración de rellenos removibles. Foto: profesor Sandro Báez Pimiento.

Equipo para obtener partículas esféricas de sal recibe patente SIC. Foto: profesor Sandro Báez Pimiento.

El dispositivo también tiene aplicación en el campo de la balística, desde el punto de vista del blindaje. Foto: archivo Unimedios.

Las partículas esféricas son aplicables en la fabricación de metales celulares para absorción de sonido o filtros. Foto: archivo Unimedios.

Un uso importante de este material sería la absorción de energía bajo impacto, y un ejemplo son los choques vehiculares. Foto: archivo Unimedios.

Aunque se sabe que la sal marina se usa para darle sabor a las comidas, para preservar los alimentos, y como insumo para la industria cosmética, poco se advierte sobre su importante utilidad en la fabricación de metales y aleaciones celulares que permiten obtener nuevos materiales. Y no es por otra cosa que por su punto de fusión (801 °C), temperatura suficiente para trabajar con un amplio rango de aleaciones metálicas.

Esta cualidad la supieron aprovechar los investigadores Sandro Báez Pimiento, María Elena Hernández Rojas y Luis Édgar Moreno Montoya, investigadores de la Universidad Nacional de Colombia (UNAL) Sede Manizales, quienes desarrollaron un equipo que toma este mineral –que por sí solo es un relleno removible–, lo funde y logra convertir los granos deformes de la sal en perfectos granos esféricos, listos para su uso en la industria.

Los expertos explican que “las esferas de sal se obtienen a través de la técnica en estado líquido, la cual facilita conseguir metales celulares más uniformes y permite controlar la forma del poro”.

“Aunque existen técnicas de preparación de partículas de sal por vía húmeda o fundiendo granos de sal, las dimensiones alcanzadas son de máximo ½ mm, mientras con el equipo diseñado se pueden obtener esferas de sal de entre 0,5 y 4 mm, lo cual abre el panorama sobre el uso de este tipo de sal”.

Gracias a este equipo, los usos de un metal celular con poros esféricos y regulares irán desde aplicaciones en absorción del sonido (aislamiento acústico) hasta disipadores de calor, filtros, y su eventual uso como sustitutos del hueso, y otra aplicación importante sería la absorción de energía bajo impacto.

“Un ejemplo son los choques vehiculares, pues gran parte del impacto es absorbido por el material, y esto redundaría en mayor protección de los ocupantes. También se abren las posibilidades de aplicaciones en balística, por el blindaje”.

Cuando entre poros hay comunicación se conocen como metales celulares de poro abierto, y si son aislados son metales celulares de poro cerrado; los primeros sirven como filtradores, absorbentes o aisladores, y los segundos como elementos estructurales”, añade el profesor Báez.

En el mercado actual no existe un mineral con el tamaño y forma de las partículas que ofrece la invención –cuyo desarrollo empezó en 2018– de ahí que en mayo pasado se obtuvo la patente de “Modelo de utilidad” por 10 años.

Para la elaboración de los metales celulares a través de la técnica de estado líquido, se toma un molde metálico –similar a una tasa o vaso cilíndrico– dentro del cual se pone un relleno removible, es decir, los gránulos de diferentes tamaños y de contextura irregular de sal marina.

El investigador Báez señala que “entre estas partículas existen espacios vacíos, en los cuales hacemos que se infiltre el metal líquido, que es fundido dentro de un horno de resistencias eléctricas a una temperatura inferior a los 801 ºC. Cuando el compacto metal-sal se enfría, se tornea y se disuelve la sal para obtener el metal celular final”.

“Como es natural, la forma y el tamaño de los poros o células dentro del metal celular son una réplica exacta de la forma y el tamaño de los granos de sal empleados”, agrega la profesora Hernández.

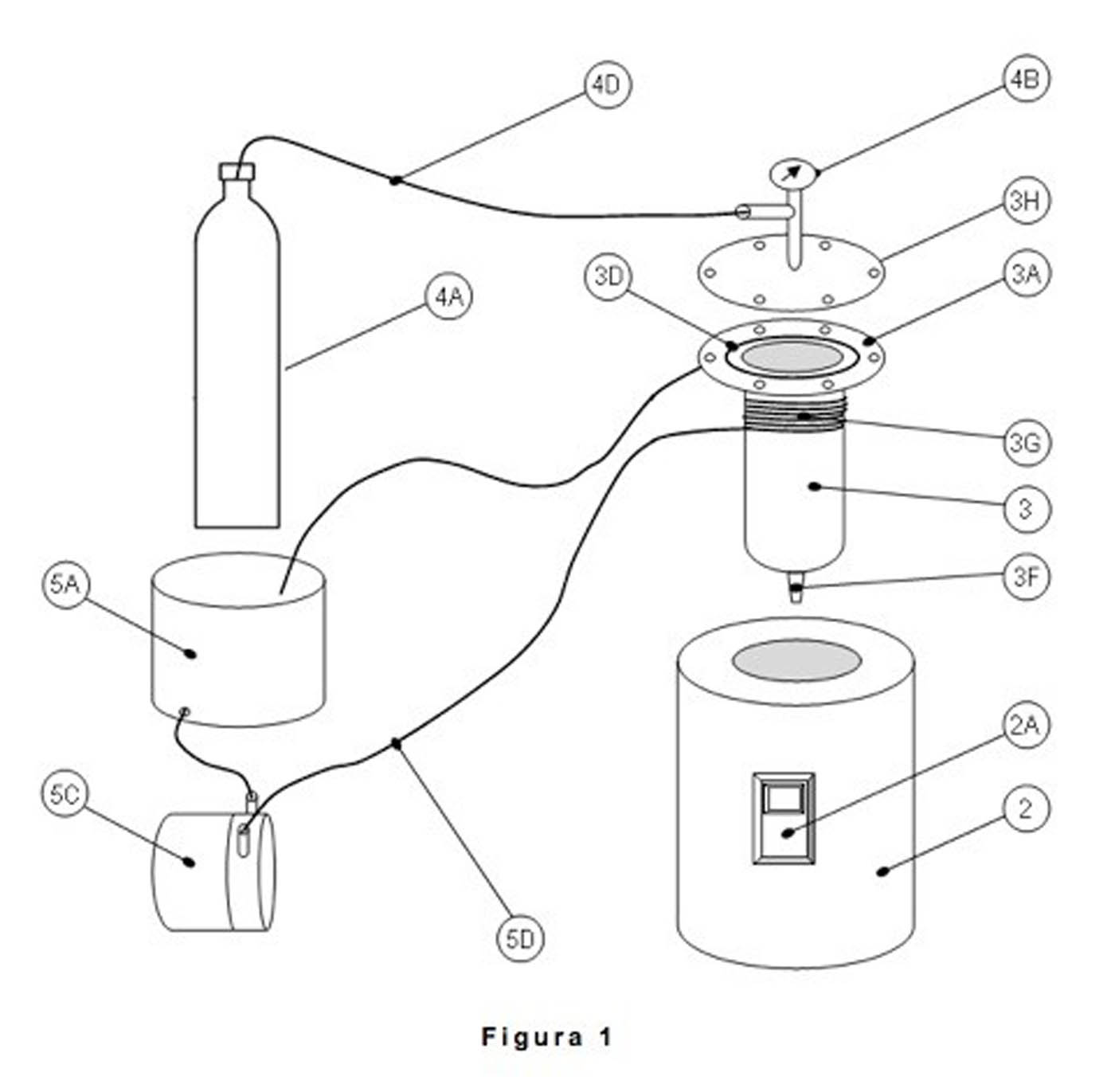

El equipo que permite obtener los granos de sal en forma esférica es sencillo. Consiste en un contenedor de 5 cm de diámetro y 50 cm de longitud, elaborado en cuarzo o acero, que tiene una boquilla en la parte inferior y una tapa superior provista de una entrada de gas (aire o argón).

“Dentro del contenedor se pone la sal y se lleva a un horno para fundirla a altas temperaturas. Después se inyecta el gas por la tapa y se eyecta la sal por la boquilla. En su caída, la sal se enfría y se forman las esferas”, indica la investigadora.

En el marco de sus actividades para acercar las tecnologías desarrolladas al sector productivo, la Oficina de Transferencia de Resultados de Investigación OTRI N-LACE de la Universidad de Caldas y la UNAL Sede Manizales están gestionando un acercamiento con la industria nacional, que busca establecer un acuerdo para desarrollar estos materiales para choque y blindaje aplicando los beneficios ofrecidos por la tecnología.