Concreto sostenible, ¿es resistente y duradero?

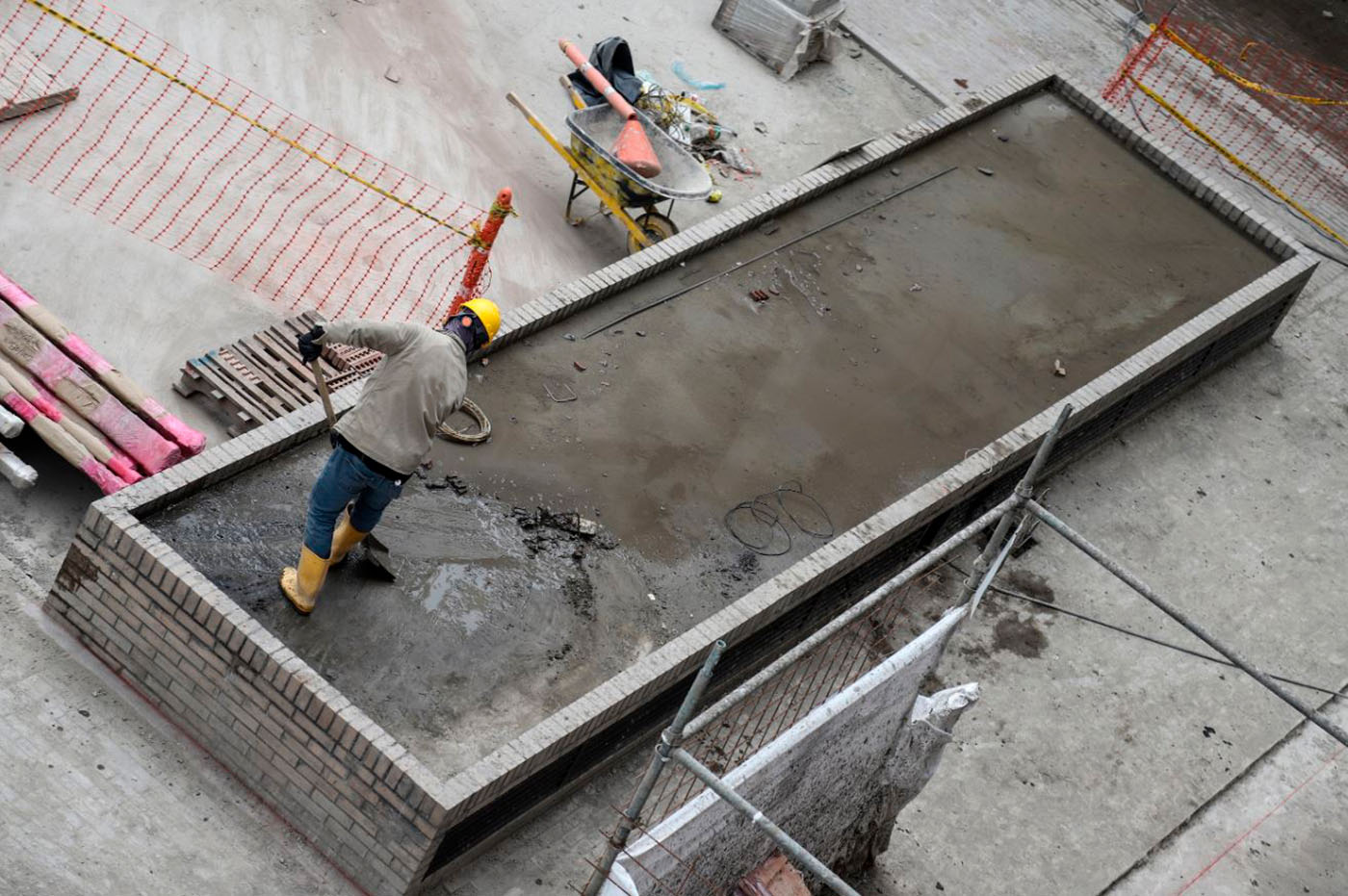

La fabricación del concreto libera cantidades de dióxido de carbono. Foto: Jeimi Villamizar - Unimedios.

En el estudio e diseñaron seis mezclas para evaluar el comportamiento del concreto. Foto: Luis Felipe Salazar Mayorga, magíster en Ingeniería - Estructuras de la Facultad de Ingeniería de la UNAL.

Probetas de concreto y morteros expuestos a carbonatación acelerada. Foto: Luis Felipe Salazar Mayorga, magíster en Ingeniería - Estructuras de la Facultad de Ingeniería de la UNAL.

Ejemplo de la carbonatación en concreto. Foto: Luis Felipe Salazar Mayorga, magíster en Ingeniería - Estructuras de la Facultad de Ingeniería de la UNAL.

Luis Felipe Salazar Mayorga, magíster en Ingeniería - Estructuras de la Facultad de Ingeniería de la UNAL. Foto: Luis Felipe Salazar Mayorga, magíster en Ingeniería - Estructuras de la Facultad de Ingeniería de la UNAL.

El cemento Portland, que se suele utilizar en la construcción de pavimentos, pisos, puentes, y ladrillos, entre otros elementos, para poder convertirse en “clínker”, ese polvo fino que muchos conocemos, debe pasar por un proceso de calcinación en el que sus materias primas, como la caliza y arcilla, son sometidas a temperaturas que pueden oscilar entre los 1.100 °C y 1.300 °C.

Aunque así se logra descomponer los materiales para facilitar la molienda, la caliza, –una roca compuesta principalmente por carbonato de calcio– logra liberar grandes cantidades de dióxido de carbono (CO2) que es el principal causante del calentamiento global. Gran parte de este material es extraído de minas de explotación de Boyacá, Bolívar y Cundinamarca, y en el caso de la arcilla, de Norte de Santander.

Por esta razón, en la industria cementera de todo el mundo se han planteado alternativas sostenibles y una de ellas es el cemento Portland adicionado con caliza y arcilla calcinada, conocido por sus siglas en inglés como LC3, que, a diferencia del convencional, reduce hasta en un 30 % las emisiones de CO2 al incorporar la caliza mediante la molienda y la arcilla a un tratamiento térmico pero entre 600 °C y 800 °C, disminuyendo también el consumo energético.

Así, Luis Felipe Salazar Mayorga, magíster en Ingeniería - Estructuras de la Facultad de Ingeniería de la Universidad Nacional de Colombia (UNAL), en el marco del interés existente en el mundo por masificar el uso de los cementos LC3 y tomando la iniciativa en Colombia, validó la resistencia a la corrosión de este material ante el fenómeno de la carbonatación, problema que acecha las estructuras de concreto y se manifiesta ante la pérdida de pH del concreto.

“Este fenómeno se da con el paso del tiempo y puede comprometer la resistencia y durabilidad del concreto y las estructuras, al ser una de las causas principales de la corrosión del acero de refuerzo”, explica el magíster.

Para evaluar el comportamiento de dicho material sostenible se desarrollaron seis mezclas de cementos con diferentes dosificaciones y se elaboraron 108 probetas de mortero (que contiene cemento, arena y agua) y 36 probetas de concreto reforzado (compuesto por grava, cemento, arena, agua y una varilla embebida, es decir, protegida de la corrosión).

“De un 100 % de masa de un cemento de referencia, se incorporó en las mezclas arcilla calcinada y caliza con niveles de reemplazo de cemento Portland desde el 15 y el 55 %. Así, se formularon 5 dosificaciones de cementos LC3 diferentes y se evaluó el desempeño de cada una” destaca.

Estas se sometieron a un novedoso método acelerado de carbonatación bajo condiciones controladas de temperatura, CO2 y humedad, utilizando una cámara climática en el laboratorio. De esta forma, en vez de esperar muchos años para evidenciar signos de la carbonatación y corrosión, en solo seis meses se comparó el desempeño entre cada mezcla de concreto.

“Midiendo la rapidez con la que iba ingresando el dióxido de carbono al concreto, se encontró que los efectos de la corrosión relacionados con la carbonatación aparecieron antes de que el frente de CO2 alcanzara la barra de acero; así aparecieron signos de corrosión. Esto quiere decir que, aunque este material es novedoso y beneficia al medioambiente, al utilizar altas dosis de adición se deben tomar medidas adicionales para evitar afectaciones en la durabilidad de las estructuras construidas con cementos LC3”, explica el magíster.

Agrega que “encontramos que, para la condición de carbonatación acelerada, con bajos volúmenes de adición de arcilla calcinada y caliza, el concreto no es tan vulnerable a la corrosión, como sí ocurre cuando se tienen grandes volúmenes de adición de estos dos materiales”.

Como parte de la investigación se dejaron probetas de concreto reforzado expuestas al ambiente, para que en los próximos años se pueda hacer una evaluación completa del comportamiento de la corrosión frente a la carbonatación bajo condiciones naturales.