A esta conclusión llegó Ana María Calvo Salamanca, magíster en Ingeniería Química de la Universidad Nacional de Colombia (UNAL), después de evaluar la estabilidad fisicoquímica de tres tipos de explosivos comerciales en emulsión fabricados por Indumil Colombia, un tema de interés para los productores, ya que dicha variación puede significar una disminución en la velocidad y el poder de detonación.

Por eso se busca su mejora continua con el fin de atender la demanda de los clientes, que en su mayoría se abastecen por un año de explosivos para sus minas, por lo en ocasiones prefieren comprar hidrogeles, que tienen estabilidad durante ese tiempo, mientras que las emulsiones solo les garantizan una estabilidad de seis meses.

La investigadora evaluó la estabilidad de estas emulsiones a partir de variables como tamaño de partícula, viscosidad, grado de cristalización, análisis térmico y microscopia, con el fin de fijar los parámetros de estabilidad que pudieran contribuir a mejorar los procesos de almacenamiento y transporte.

El proceso se realizó en tres referencias comerciales, que para el estudio se denominaron Indumil 1, Indumil 2 e Indumil 3, en un inicio a la temperatura ambiente de Bogotá (promedio 20 ºC) con evaluaciones cada dos semanas por un periodo de 25 semanas.

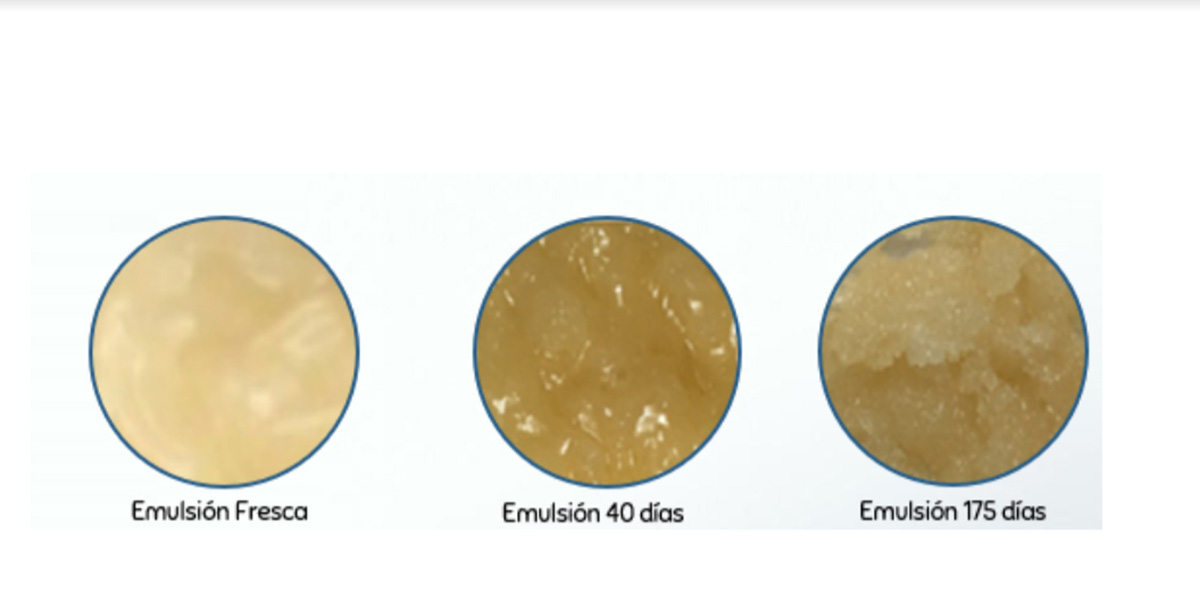

"Se utilizaron diferentes técnicas para analizar cómo se comportaba en el tiempo; una de ellas fue la microscopia electrónica para observar su proceso de envejecimiento", explica la investigadora, quien notó que en la semana 15 se empezaba a presentar cristalización en las emulsiones, que se completaba a la semana 25 afectando la viscosidad de los productos.

Dichos procesos permitieron identificar que la más estable fue la emulsión Indumil 1, con un grado de cristalización del 34,2 %, mientras que Indumil 2 y 3 presentaron porcentajes de 76,4 y 68,4 % respectivamente. Además, a partir de un modelo cinético se logró proyectar cuál sería el envejecimiento de estos explosivos a lo largo del tiempo.

"La emulsión Indumil 1 presentará un porcentaje de cristalización superior al 70 % en un año; la emulsión Indumil 2 en 10 meses, e Indumil 3 en 11 meses", comenta la magíster, y aclara que esta estabilidad se da a 20 ºC, por lo que también se realizó el cálculo para las temperaturas en los sitios donde usualmente se preparan.

Efecto de la temperatura

La emulsión Indumil 1 se prepara en la mina Cerro Matoso, en Montelíbano, Córdoba, donde la temperatura promedio es de 28 °C; allí la que se encontró que la estabilidad será de solo cinco días.

Mientras que Indumil 2 y 3 son referencias usadas en una planta de la Jagua de Ibirico (Cesar), donde la temperatura promedio es de 31 °C. A estas condiciones la estabilidad de las emulsiones será de solo tres días.

La investigadora explica que esto ocurre porque uno de los problemas principales de inestabilidad que tienen estas emulsiones es la cristalización temprana del nitrato de amonio, por la pérdida de agua.

"Dicha pérdida se produce especialmente por evaporación, lo que propicia la concentración del nitrato de amonio en las gotas de la fase dispersa (compuesta por una solución sobresaturada de nitrato de amonio en agua a la cual se le adicionan aditivos para ajustar el pH, catalizadores y sales), lo cual se evidencia con la aparición de cristales; claramente, a temperaturas más altas la pérdida de agua va a ser mucho mayor", detalla la magíster.

Mejorar las emulsiones

En la segunda fase del estudio también se tomó como referencia la emulsión Indumil 1, en la que sus ingredientes se usaron para preparar "a escala laboratorio" tres emulsiones variando el tamaño de partícula y el porcentaje de tensoactivo (sustancia que se agrega para permitir la mezcla de las dos fases líquidas que componen una emulsión).

En este caso, los tensoactivos que contenía la emulsión Indumil 1 fueron el monooleato de sorbitan (SMO) y el anhídrido poliisobutenil succínico PIBSA. La primera emulsión se preparó con el SMO, la segunda con PIBSA, y la tercera con una mezcla de ambos, con el fin de evaluar el efecto del tensoactivo en la estabilidad de la emulsión y el del tamaño de partícula.

Entre los resultados se encontró que la mezcla de SMO y PIBSA confiere una mayor estabilidad a la emulsión, y se estableció que el tamaño de partícula necesario para obtener una emulsión más estable está entre 1,4 y 3,9 micrómetros.

Este primer acercamiento permitirá mejorar la vida útil y el manejo de estas emulsiones, con el fin de suministrar mayor garantía al cliente final. Tal conocimiento contribuye a que los fabricantes optimicen los procesos de preparación en la mejora de los tiempos, velocidades de agitación y calidad de las materias primas.

Correo Electrónico

Correo Electrónico

DNINFOA - SIA

DNINFOA - SIA

Bibliotecas

Bibliotecas

Convocatorias

Convocatorias

Identidad UNAL

Identidad UNAL